Kiedyś strugnica była w każdym warsztacie stolarskim. Dzisiaj zwana także heblownicą jest wypierana przez coraz bardziej specjalistyczne urządzenia mechaniczne, dostosowane do różnych typów produkcji z reguły posiadające swój blat roboczy.

Osobiście uważam, że jeżeli ktoś lubi od czasu do czasu podłubać w drewnie, pracuje narzędziami (elektronarzędziami) ręcznymi, powinien na poważnie rozważyć, jeżeli nie zakup to przynajmniej samodzielne zrobienie takiego "mebla". Można bez problemu kupić nową, jednak za porządną sztukę ceny, które widziałem, były delikatnie mówiąc "niefajne". Natomiast strugnica w dobrej cenie, którą widziałem w markecie budowlanym była z kolei nie do użycia (bałem się że się rozleci jak się o nią oprę).

Czym właściwie jest strugnica/ heblownica? Jest to masywny stół z twardego drewna najlepiej bukowego lub dębowego, o blacie w kształcie wydłużonego prostokąta. Dla strugnicy charakterystyczne są drewniane imadła montowane na krawędzi, z reguły dwa. W mocowaniu obrabianych elementów drewnianych pomagają tzw. imaki czyli drewniane lub metalowe kołki wkładane w otwory w blacie roboczym. Otworów jest tyle że możliwe jest mocowanie różnych rozmiarów desek, bali etc. Mniejsze kawałki drewna wkładać można bezpośrednio do imadeł. Warto wspomnieć o jednym prostym, ale bardzo praktycznym elemencie w strugnicach. Otóż zgodnie z tradycją, w blacie mają one długie wąskie korytko - żeby narzędzia nie spadały ze stołu...

Nie ma co opisywać - najlepiej zobaczyć na zdjęciu (ze strony www.do-drewna.pl).

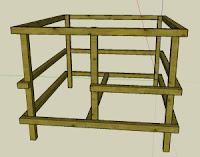

Typów strugnic, pomysłów na jej konstrukcję jest chyba tyle co stolarzy ;-). Zapraszam do internetu, wpisujcie angielską nazwę "workbench", jest kilka fajnych projektów w galerii Google Sketchup. Ja właśnie w wolnych chwilach robię swoją trochę profanując ideeę - bo z drewna sosnowego. Na wiosnę skończę,- pokażę ;-).

29 października 2009

27 października 2009

Dawne techniki: klejenie klejem stolarskim

Postanowiłem przypomnieć jak kiedyś radzono sobie, kiedy nie było Wikolu, Ośmiorniczki, Pattexu i całej masy artykułów jakie teraz mamy w sklepach z materiałami budowlanymi. Dzisiaj często (w pewnym sensie błędnie) mówi się tak potocznie na kleje, które kleją drewno.

Otóż klej stolarski (znany tez jako perełkowy, kostny, skórny, plus odmiany - króliczy, rybi) jest dostępny i obecnie w bardziej specjalistycznych sklepach i dalej używany do renowacji mebli, produkcji mebli stylowych - generalnie przez stolarzy pasjonatów. Określany czasem jako "klej glutynowy" ze względu na główny składnik - glutynę.

Niestety kleje tego typu mają mniejszą odpornośc na wilgoć niż wiele współczesnych wynalazków chemicznych, dlatego też stosowane mogą być w pomieszczeniach zamkniętych, w meblarstwie. Nadają się do klejenia drewna, papieru, tkanin. Jadnak z zalet trzeba wymienić dużą wytrzymałość w warunkach suchych, odporność na starzenie spoin, krótki czas wiązania, sprężystość.

Klej stolarski jest w 100% naturalny, produkowany z naturalnych surowców produkowany z kości i chrząstek zwierzęcych. Uzyskuje się go poprzez długie wygotowanie zmielonego surowca w wodzie. Wysuszony, w formie granulatu, (dawniej również tabliczek) w takiej postaci kierowany do handlu.

Praca z klejem stolarskim to mały rytuał - nie wystarczy wycisnąć z tubki i kleić...

Sposób użycia.

Zwykle wsypuje się go do zimnej wody w stosunku 1:1 i miesza. Po godzinie, dwóch kiedy klej całkowicie wchłonie wodę, należy go podgrzewać. Podgrzewanie powinno odbywać się w łaźni wodnej w temp. 70 - 80°C w czasie 15 - 30 min. Absolutnie nie wolno go zagotować. Nie powinno się go podgrzewać w naczyniach żelaznych - brzydko ciemnieje. Kleimy - ale roztwór powinien mieć podczas aplikowania około 40-50 st. C. Powinno się przygotować tyle kleju ile nam potrzeba - nie za bardzo nadaje się do przechowywania.

Jak widać zabiera to nieco czasu, kiedyś nie było większego wyboru, ludzie pracujący z drewnem byli niejako skazani na tą technikę. Dzisiaj to zabawa jak pisałem dla pasjonatów, nie mniej jednak warto wiedzieć co kiedyś ludzie mieli na myśli mówiąc "klej stolarski".

Otóż klej stolarski (znany tez jako perełkowy, kostny, skórny, plus odmiany - króliczy, rybi) jest dostępny i obecnie w bardziej specjalistycznych sklepach i dalej używany do renowacji mebli, produkcji mebli stylowych - generalnie przez stolarzy pasjonatów. Określany czasem jako "klej glutynowy" ze względu na główny składnik - glutynę.

Niestety kleje tego typu mają mniejszą odpornośc na wilgoć niż wiele współczesnych wynalazków chemicznych, dlatego też stosowane mogą być w pomieszczeniach zamkniętych, w meblarstwie. Nadają się do klejenia drewna, papieru, tkanin. Jadnak z zalet trzeba wymienić dużą wytrzymałość w warunkach suchych, odporność na starzenie spoin, krótki czas wiązania, sprężystość.

Klej stolarski jest w 100% naturalny, produkowany z naturalnych surowców produkowany z kości i chrząstek zwierzęcych. Uzyskuje się go poprzez długie wygotowanie zmielonego surowca w wodzie. Wysuszony, w formie granulatu, (dawniej również tabliczek) w takiej postaci kierowany do handlu.

Praca z klejem stolarskim to mały rytuał - nie wystarczy wycisnąć z tubki i kleić...

Sposób użycia.

Zwykle wsypuje się go do zimnej wody w stosunku 1:1 i miesza. Po godzinie, dwóch kiedy klej całkowicie wchłonie wodę, należy go podgrzewać. Podgrzewanie powinno odbywać się w łaźni wodnej w temp. 70 - 80°C w czasie 15 - 30 min. Absolutnie nie wolno go zagotować. Nie powinno się go podgrzewać w naczyniach żelaznych - brzydko ciemnieje. Kleimy - ale roztwór powinien mieć podczas aplikowania około 40-50 st. C. Powinno się przygotować tyle kleju ile nam potrzeba - nie za bardzo nadaje się do przechowywania.

Jak widać zabiera to nieco czasu, kiedyś nie było większego wyboru, ludzie pracujący z drewnem byli niejako skazani na tą technikę. Dzisiaj to zabawa jak pisałem dla pasjonatów, nie mniej jednak warto wiedzieć co kiedyś ludzie mieli na myśli mówiąc "klej stolarski".

26 października 2009

Czym się różni diax od szlifierki kątowej, co to jest bruzdownica?

Piszę to dlatego, ponieważ często słysząc nazwy szlifierka kątowa, diax (diaks?), gumówka nie do końca byłem pewien czy jest różnica pomiędzy tymi urządzeniami. Postanowiłem to ostatecznie wyjaśnić - za pomocą internetu. I tu zdziwienie - nie było to wcale proste. Wprawdzie znalazłem oferty sprzedaży kilku urządzeń pod nazwą diax, były to szlifierki z tarczą mocowaną na osi silnika (w kątówce - na przekładni stożkowej), często z napędem pneumatycznym. Natomiast jeszcze częściej ludność polska określa mianem diaxa zwykłe kątówki. No właśnie trzeba się umówić, że obecnie diax to po prostu szlifierka kątowa. Mało tego, są w kraju regiony w gdzie używa się nazw flex albo gumówka. Z gumówką jest ciekawie, ponieważ są w sprzedaży duże stacjonarne urządzenia do cięcia metalu często tak określane, ale jeszcze częściej mówi się tak na szlifierkę kątową.

Dla uporządkowania: szlifierka kątowa - to elektronarzędzie, w którym silnik napędza za pośrednictwem przekładni stożkowej wrzeciono z umocowanym się elementem roboczym - osłoniętą tarczą. Służy do przecinania prętów zbrojeniowych, blachy, betonowych i ceramicznych elementów, a także do wyrównywania, szlifowania twardych powierzchni.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.

PS. nie doszukałem się genezy słowa diax, jeżeli ktoś ma do dodania, uzupełnienia, poproszę o komentarz poniżej.

Dla uporządkowania: szlifierka kątowa - to elektronarzędzie, w którym silnik napędza za pośrednictwem przekładni stożkowej wrzeciono z umocowanym się elementem roboczym - osłoniętą tarczą. Służy do przecinania prętów zbrojeniowych, blachy, betonowych i ceramicznych elementów, a także do wyrównywania, szlifowania twardych powierzchni.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.PS. nie doszukałem się genezy słowa diax, jeżeli ktoś ma do dodania, uzupełnienia, poproszę o komentarz poniżej.

Etykiety:

bruzdownica,

co to jest,

diaks,

flex,

gumówka,

szlifierka kątowa

24 października 2009

Pokostowanie - naturalna konserwacja drewna

Lakierów, farb, impregnatów, olejów, wosków ci u nas w sklepach dostatek, jest w czym wybierać z jednej strony dobrze, z drugiej kłopot bo nie wiadomo, który produkt/ technologia jest odpowiednia w danej chwili dla nas. Postanowiłem przypomnieć jeden z najstarszych sposobów konserwacji drewna, tym bardziej, że ostatnio chyba każdy producent farb w Polsce ma zwykły pokost w swojej ofercie.

Otóż pokost lniany jest to: produkt otrzymywany przez zagęszczenie oleju lnianego, z dodatkiem substancji przyspieszających wysychanie (tzw. sykatyw), stosowany jako środek do impregnacji drewna. Bywa też stosowany do impregnacji tynków i innych materiałów porowatych - tego tematu nie rozwijam, nie jestem osobiście do niego przekonany. Do drewna - jak najbardziej tak, ale trzeba wiedzieć kiedy, gdzie i w jaki sposób - pokost ma swoje wady i zalety. Przede wszystkim zabezpiecza przed wilgocią oraz czynnikami atmosferycznymi. Jest pochodzenia naturalnego, ekologiczny.

Podczas nakładania (gruntowania) czysty pokost trzeba rozcieńczyć, benzyną do lakierów lub jeszcze bardziej fachowo - terpentyną - w celu ułatwienia penetracji w głąb twardego drewna (stosunek 1:1). Nasączamy przy pomocy pędzla drewno, aż przestanie wyraźnie chłonąć pokost. W efekcie otrzymujemy całkiem trwałe ekologiczne zabezpieczenie - grunt. Chociaż z tą ekologią dawniej to różnie bywało bo dodawano do pokostów substancje przyspieszające wysychanie (wspomniane sykatywy) będące jakimiś związkami ołowiu. Dzisiaj producenci pokostów twierdzą zgodnie, że ich produkty są naturalne i ekologiczne, pokazując stosowne atesty...

Pokost schnie długo nawet około doby, a nawet po wyschnięciu powierzchnia może być jakiś czas lepka. Potem zaimpregnowaną powierzchnię można przeszlifować papierem ściernym, zostawić albo nakładać farby. Uwaga - szczególną cechą pokostu jest zła współpraca z nowoczesnymi materiałami takimi jak epoksydy czy poliuretany, co wymusza konsekwentne stosowanie tradycyjnych technologii i materiałów w całym procesie (czyt. farby olejne, ftalowe...)

Na prawidłowo pokostowanym materiale nie powinno być wyraźnej powłoki - jedynie matowa powierzchnia.

Można też wykańczać wyroby z drewna pokostem (zamiast lakieru, wosku), ale to zajęcie dla cierpliwych. Dlaczego - ponieważ po zagruntowaniu lekko podgrzanym pokostem z dodatkiem 25% terpentyny, po wyschnięciu po 12 godz. trzeba nałożyć 20-30 warstw czystego pokostu tamponem. Może to trwać tygodniami, bo każda warstwa musi wyschnąć. Robota dla pasjonatów.

Warto wspomnieć, że przy powierzchniach narażonych na ścieranie (podłogi, tarasy), coraz częściej zaleca się olejowanie. Właśnie - jaka jest różnica między olejami a pokostem. Najkrócej mówiąc - pokostowanie to proces jednorazowy - nasączmy drewno możliwie najgłębiej, pokost bardziej zasycha i blokuje drewno. Olej do drewna można stosować regularnie, konserwuje materiał, wsiąka i nie zatyka porów. Poza tym po każdym użyciu odświeża rysunek drewna. Olejowanie i pokostowanie to dwie różne techniki.

Czy do końca pokost chroni szkodnikami? Teoretycznie pokost powinien przed nimi jakoś zabezpieczać ale słyszałem o przypadkach kiedy źle, zbyt powierzchniowo położony nie stanowił dostatecznej bariery - robale przegryzły się do elementu drewnianego. Zostawiam to do indywidualnej oceny - chemia i pewność albo ekologia...

Otóż pokost lniany jest to: produkt otrzymywany przez zagęszczenie oleju lnianego, z dodatkiem substancji przyspieszających wysychanie (tzw. sykatyw), stosowany jako środek do impregnacji drewna. Bywa też stosowany do impregnacji tynków i innych materiałów porowatych - tego tematu nie rozwijam, nie jestem osobiście do niego przekonany. Do drewna - jak najbardziej tak, ale trzeba wiedzieć kiedy, gdzie i w jaki sposób - pokost ma swoje wady i zalety. Przede wszystkim zabezpiecza przed wilgocią oraz czynnikami atmosferycznymi. Jest pochodzenia naturalnego, ekologiczny.

Podczas nakładania (gruntowania) czysty pokost trzeba rozcieńczyć, benzyną do lakierów lub jeszcze bardziej fachowo - terpentyną - w celu ułatwienia penetracji w głąb twardego drewna (stosunek 1:1). Nasączamy przy pomocy pędzla drewno, aż przestanie wyraźnie chłonąć pokost. W efekcie otrzymujemy całkiem trwałe ekologiczne zabezpieczenie - grunt. Chociaż z tą ekologią dawniej to różnie bywało bo dodawano do pokostów substancje przyspieszające wysychanie (wspomniane sykatywy) będące jakimiś związkami ołowiu. Dzisiaj producenci pokostów twierdzą zgodnie, że ich produkty są naturalne i ekologiczne, pokazując stosowne atesty...

Pokost schnie długo nawet około doby, a nawet po wyschnięciu powierzchnia może być jakiś czas lepka. Potem zaimpregnowaną powierzchnię można przeszlifować papierem ściernym, zostawić albo nakładać farby. Uwaga - szczególną cechą pokostu jest zła współpraca z nowoczesnymi materiałami takimi jak epoksydy czy poliuretany, co wymusza konsekwentne stosowanie tradycyjnych technologii i materiałów w całym procesie (czyt. farby olejne, ftalowe...)

Na prawidłowo pokostowanym materiale nie powinno być wyraźnej powłoki - jedynie matowa powierzchnia.

Można też wykańczać wyroby z drewna pokostem (zamiast lakieru, wosku), ale to zajęcie dla cierpliwych. Dlaczego - ponieważ po zagruntowaniu lekko podgrzanym pokostem z dodatkiem 25% terpentyny, po wyschnięciu po 12 godz. trzeba nałożyć 20-30 warstw czystego pokostu tamponem. Może to trwać tygodniami, bo każda warstwa musi wyschnąć. Robota dla pasjonatów.

Warto wspomnieć, że przy powierzchniach narażonych na ścieranie (podłogi, tarasy), coraz częściej zaleca się olejowanie. Właśnie - jaka jest różnica między olejami a pokostem. Najkrócej mówiąc - pokostowanie to proces jednorazowy - nasączmy drewno możliwie najgłębiej, pokost bardziej zasycha i blokuje drewno. Olej do drewna można stosować regularnie, konserwuje materiał, wsiąka i nie zatyka porów. Poza tym po każdym użyciu odświeża rysunek drewna. Olejowanie i pokostowanie to dwie różne techniki.

Czy do końca pokost chroni szkodnikami? Teoretycznie pokost powinien przed nimi jakoś zabezpieczać ale słyszałem o przypadkach kiedy źle, zbyt powierzchniowo położony nie stanowił dostatecznej bariery - robale przegryzły się do elementu drewnianego. Zostawiam to do indywidualnej oceny - chemia i pewność albo ekologia...

Etykiety:

naturalna konserwacja drewna,

pokost,

pokost lniany,

pokostowanie

22 października 2009

Lamelownica, frezarka nutowa, fugownica, biscuit joiner - co to jest?

W zasadzie chodzi o jedno i to samo. Uznałem, że warto przybliżyć temat majsterkowiczom (zawodowcy raczej wiedzą w czym rzecz), ponieważ coraz częściej i po coraz lepszej cenie można znaleźć urządzenia jak w temacie artykułu.

Dwa słowa o technologii:

Lamelownica jako urządzenie służy do frezowania rowków na krawędziach desek lub płyt, wpustów do łączenia na tzw. kołki płaskie. Materiały tak obrabiane to drewno lite, tworzywa drzewne typu sklejka, MDF i płyty wiórowe.

Po wyfrezowaniu wpustu w krawędzi wkłada się owalne elementy jak na zdjęciu (lamelki) smaruje klejem, składa, dociska i czeka na zaschnięcie. W zasadzie tyle.

Najlepiej pokaże to film z firmy Lamello (zdjęcia również są stamtąd).

Etykiety:

biscuit joiner,

frezarka nutowa,

fugownica,

Hermann Steiner,

lamelownica

15 października 2009

Młody stary Technik

Zaskoczyło mnie nieco, kiedy przypadkiem w sieci znalazłem informację, że kultowy tytuł sprzed lat Młody Technik jest cały czas wydawany. Otóż ma się dobrze, a wiem o tym ze strony www.mt.com.pl/.

Zapraszam zainteresowanych, a szczególnie tych co z dawnych lat pamiętają dział Na warsztacie - najbardziej go lubiłem. Obecny wydawca prowadzi archiwum tej rubryki z lat 1956-1995.

Ja zapamiętałem Młodego Technika z takim logo -------------->

Teraz tytuł wygląda tak. (jest w Empikach)

I jeszcze kilka historycznych okładek. Podobno Młody Technik istnieje od 1932 roku, chociaż są rozbieżności w tym temacie.

Zapraszam zainteresowanych, a szczególnie tych co z dawnych lat pamiętają dział Na warsztacie - najbardziej go lubiłem. Obecny wydawca prowadzi archiwum tej rubryki z lat 1956-1995.

Ja zapamiętałem Młodego Technika z takim logo -------------->

I jeszcze kilka historycznych okładek. Podobno Młody Technik istnieje od 1932 roku, chociaż są rozbieżności w tym temacie.

Etykiety:

młody technik,

na warsztacie

11 października 2009

Wkrętaki, wkrętarki, bity i śrubokręty

Każdy z nas ich używa. Nie ma co - trudno o bardziej podstawowe narzędzie w domu. Wszystko zaczęło się od prostego śrubokręta płaskiego, potem wymyślono krzyżakowe, po drodze życie skomplikowano pozidrivami, imbusami i torxami, które też dzisiaj trzeba mieć, nawet jeżeli nie używamy ich często (choćby w najprostszej wersji - "zagięty pręt").

Po co tyle tego narobiono? Podobno po to, żeby różni ignoranci nie majstrowali przy urządzeniach i samodzielnie reperując jeszcze bardziej ich nie psuli. :-). To trochę żart, tak naprawdę chodziło o wygodne i mocne dokręcenie elementu. Jak sobie wspomnę sprzed lat płytko nacięte śruby płaskie, po których ślizgał się radziecki śrubokręt - brrr.

Śrubokręt, a raczej prawidłowo "wkrętak" nie stał w miejscu - rozwijał się. Ten kto obecnie dużo wkręca śrub nie wyobraża sobie pracy bez wkrętarki akumulatorowej z regulowaną prędkością obrotową. Suuuper wynalazek. Groty wkrętaków się psują, wyszczerbiają. To normalne. Łatwiej niż cały śrubokręt jest dokupić wymienne bity. Pasują do wkrętarki albo znormalizowanego ręcznego uchwytu - mało miejsca takie rozwiązanie zajmuje.No chyba że ktoś pracuje przy instalacjach elektrycznych - wtedy nie ma wyjścia - trzeba mieć dobry izolowany na całej (prawie) długości śrubokręt.

Osobiście nie wyobrażam sobie skrzynki bez kilku klasycznych śrubokrętów na własnych trzonkach. Nie ma to jak ręcznie wyczuć i dokręcić lub wykręcić element. Dobry śrubokręt nie jest tani (Stanley, Wiha czy Neotool). Warto jednak zainwestować nawet do domowego użytku w kilka podstawowych rozmiarów.

I ważne - zwracajmy uwagę na dokładne dopasowanie końcówki do nacięć. Nie ma się co spieszyć - szkoda zepsuć i potem mieć kłopot...

Najpopularniejsze nacięcia od lewej: płaskie, philips (krzyżak), pozidriv, imbus (inbus) i torx.

Więcej o śrubokrętach w słowniku Drewno i metal lub na Wikipedii.

Po co tyle tego narobiono? Podobno po to, żeby różni ignoranci nie majstrowali przy urządzeniach i samodzielnie reperując jeszcze bardziej ich nie psuli. :-). To trochę żart, tak naprawdę chodziło o wygodne i mocne dokręcenie elementu. Jak sobie wspomnę sprzed lat płytko nacięte śruby płaskie, po których ślizgał się radziecki śrubokręt - brrr.

Śrubokręt, a raczej prawidłowo "wkrętak" nie stał w miejscu - rozwijał się. Ten kto obecnie dużo wkręca śrub nie wyobraża sobie pracy bez wkrętarki akumulatorowej z regulowaną prędkością obrotową. Suuuper wynalazek. Groty wkrętaków się psują, wyszczerbiają. To normalne. Łatwiej niż cały śrubokręt jest dokupić wymienne bity. Pasują do wkrętarki albo znormalizowanego ręcznego uchwytu - mało miejsca takie rozwiązanie zajmuje.No chyba że ktoś pracuje przy instalacjach elektrycznych - wtedy nie ma wyjścia - trzeba mieć dobry izolowany na całej (prawie) długości śrubokręt.

Osobiście nie wyobrażam sobie skrzynki bez kilku klasycznych śrubokrętów na własnych trzonkach. Nie ma to jak ręcznie wyczuć i dokręcić lub wykręcić element. Dobry śrubokręt nie jest tani (Stanley, Wiha czy Neotool). Warto jednak zainwestować nawet do domowego użytku w kilka podstawowych rozmiarów.

I ważne - zwracajmy uwagę na dokładne dopasowanie końcówki do nacięć. Nie ma się co spieszyć - szkoda zepsuć i potem mieć kłopot...

Najpopularniejsze nacięcia od lewej: płaskie, philips (krzyżak), pozidriv, imbus (inbus) i torx.

Więcej o śrubokrętach w słowniku Drewno i metal lub na Wikipedii.

7 października 2009

Skrzynka z narzędziami majsterkowicza

Każdy lubiący majsterkować często zastanawia się jakie narzędzia powiniem mieć w swoim domowym warsztacie. Tym postem chciałbym otworzyć cykl porad, prezentacji, dotyczących narzędzi których mniej lub bardziej potrzebujemy. Zakładam w tym celu podstronę nasz warsztat gdzie sukcesywnie wpisywać będę informacje ze swoimi propozycjami.

Stronę dzielę na następujące sekcje:

1) podstawowe - toolbox

2) stolarskie podstawowe

3) stolarskie - więcej

4) ślusarskie podstawowe

5) ślusarskie - więcej

6) elektronarzędzia ręczne

7) elektronarzędzia stacjonarne

9) inne materiały

W każdej chwil informacje dostępne będą z paska bocznego strony głównej Narzędzia do warsztatu. W późniejszym czasie zamierzam stworzyć coś na kształt słownika - z artukułami dot. narzędzi, surowców, ogólnie ciekawych pojęć które warto rozwinąć - będę je rozwijał :-). W tej chwili zachęcam do obejrzenia propozycji - co każdy facet (niekoniecznie majsterkowicz) powinien mieć w domowej skrzynce narzędziowej.

Stronę dzielę na następujące sekcje:

1) podstawowe - toolbox

2) stolarskie podstawowe

3) stolarskie - więcej

4) ślusarskie podstawowe

5) ślusarskie - więcej

6) elektronarzędzia ręczne

7) elektronarzędzia stacjonarne

9) inne materiały

W każdej chwil informacje dostępne będą z paska bocznego strony głównej Narzędzia do warsztatu. W późniejszym czasie zamierzam stworzyć coś na kształt słownika - z artukułami dot. narzędzi, surowców, ogólnie ciekawych pojęć które warto rozwinąć - będę je rozwijał :-). W tej chwili zachęcam do obejrzenia propozycji - co każdy facet (niekoniecznie majsterkowicz) powinien mieć w domowej skrzynce narzędziowej.

5 października 2009

CAD dla majsterkowicza i projekt altany

Do czasu aż zapadła decyzja żeby altankę. Nikt nie był pewien jak ma ona wyglądać, ile i jakiego materiału trzeba przygotować. Postanowiłem wypróbować wtedy Google Sketchup (na forach wszyscy krzyczeli, że taki prosty). Faktycznie jest - po lekturze elementarnego przewodnika video, zacząłem rysować projekt - krok po kroku, od szkieletu, poprzez finalną wizualizację i naprawdę nie było to trudne. W końcu zainteresowani zobaczyli projekt i powiedzieli - jest OK.

Co mi daje Sketchup - przede wszystkim widzę co powstanie, mogę eksperymentować, poprawiać i wymierzyć wszystko wirtualną miarką. W przypadku altany było to tak:

1. Najpierw rozrysowałem szkielet, żeby wiedzieć ile belek i jak grubych trzeba zamówić. Pracę zapisywałem w etapach, żeby ewentualnie móc wrócić i modyfikować.

1. Najpierw rozrysowałem szkielet, żeby wiedzieć ile belek i jak grubych trzeba zamówić. Pracę zapisywałem w etapach, żeby ewentualnie móc wrócić i modyfikować.  2. Po kolei narysowałem pozostałe elementy, nałożyłem teksturę, żeby obraz był bliższy rzeczywistości. Powstał projekt 3D tak, że można sobie obejrzeć go ze wszystkich stron.

2. Po kolei narysowałem pozostałe elementy, nałożyłem teksturę, żeby obraz był bliższy rzeczywistości. Powstał projekt 3D tak, że można sobie obejrzeć go ze wszystkich stron. 4. Projekt altany załączam, ale... nie jest idealny. Na pewno jednak spełnił swoje zadanie ponieważ znacząco ułatwił zadanie, chociaż brakuje mu kilku szczegółów... Plik do pobrania jest tutaj.

Zachęcam do wypróbowania tego programu. Jeżeli ktoś majsterkuje, zastanawia się jak zbudować zjeżdżalnię dla dzieci, ławkę ogrodową, chce przebudować dom - Sketchup z pewnością się przyda.

Subskrybuj:

Posty (Atom)