Przyznam szczerze, że już ten patent gdzieś widziałem, pojawia się znowu na rynku, sam pomysł jest zdecydowanie wart przybliżenia. Poniżej informacja z materiałów prasowych.

Firma Stanley, (..) wprowadza do sprzedaży nowy produkt dla majsterkowiczów. Opaska magnetyczna na nadgarstek utrzymuje drobne metalowe przedmioty, takie jak śruby, gwoździe lub niewielkie wiertła, dzięki czemu znajdują się one zawsze „pod ręką”. Dodatkowo rzep, którym obszyta jest opaska, służy do przytrzymywania przedmiotów wykonanych z innych materiałów, np.: plastikowych markerów, długopisów lub kołków rozporowych.

Opaska magnetyczna Stanley sprawdzi się szczególnie podczas prac prowadzonych na wysokości lub drabinie, gdy nie ma możliwości ustawienia w pobliżu organizera z narzędziami. Ponadto będzie ona bardzo przydatna w sytuacji, gdy przykręcanym lub odrysowywanym elementem nie wolno poruszyć i trzeba go cały czas przytrzymywać jedną ręką. Opaska magnetyczna Stanley zapinana jest na rzep, dzięki czemu jej długość można łatwo regulować, dostosowując do obwodu nadgarstka. Miękkie podbicie opaski zapewnia komfort pracy.

Opaska magnetyczna Stanley

Sugerowana cena detaliczna: 54 PLN

Produkt jest dostępny w sklepach narzędziowych i marketach budowlanych.

6 grudnia 2009

2 grudnia 2009

Tradycyjne narzędzia ciesielskie

Ciesielstwo to bardzo stary zawód, synem cieśli był człowiek, który chyba wywarł największy wpływ na ludzkość i historię. Chciałbym napisać kilka słów o narzędziach ciesielskich - zawód ma rację bytu do dziś, mało tego jest bardzo ceniony i poszukiwany. Oczywiście nie będę wymieniać wszystkich narzędzi jakie mogą się przydać cieśli, jest ich być naprawdę wiele, skupię się na kilku charakterystycznych - najbardziej tradycyjnych. Zacząć należy od siekiery - jej różne odmiany to podstawa w pracy cieśli.

Mało kto wie co to jest ciosło. Jest to rodzaj siekiery z ostrzem wykutym poprzecznie, (w zwykłej siekierze

ostrze biegnie wzdłuż osi trzonka, w ciośle - w poprzek. Pewne powierzchnie łatwiej w ten sposób kształtować, ciosła różnią się kształtem ostrza (proste, półokragłe) wielkością (jednoręczne, dwuręczne).

Z siekierą też nie jest tak prosto. Ponieważ obrabia się powierzchnie z dwóch stron, typowa siekiera ciesielska może mieć ostrze ukształtowane z lewej lub prawej strony. Trudno to opisać, łatwiej pokazać na zdjęciu.

Topór. Zasadnicza różnica między siekierą to szerokość ostrza - topory są zdecydowanie szersze. Tu tez mamy szereg odmian, lewe, prawe, ciężkie, lekkie.

Dłuto. Bardzo przydatne przy wykonywaniu łączeń ciesielskich muszą być bardzo solidne. Zastosowanie mają te z szerokim ostrzem jak i wąskie do dłutowaniu czopów.

Ośnik. Ostrze z dwoma uchwytami, służące do korowania lub obróbki kłód drewna. Też mamy tu wiele odmian - proste, półokrągłe z trzonkami wzdłuż ostrza lub w poprzek.

Sznurek traserski. Piszę o tym dlatego ponieważ przypomniała mi się dawna metoda trasowania. Kiedy nie było proszku traserskiego w specjalnym urzadzeniu, brało się szczapę drewna lekko opalało, zwęglało powierzchnię i nacierało gruby sznurek. I można go było odbijać na desce lub balu - też wychodziły idealnie proste linie cięcia.

Na tym w zasadzie można kończyć pisząc o charakterystycznych narzędziach ciesielskich. Świdry typu "korba" strugi, piły, kątowniki, są w tym fachu bardzo przydatne - ale są bardziej uniwersalne.

ostrze biegnie wzdłuż osi trzonka, w ciośle - w poprzek. Pewne powierzchnie łatwiej w ten sposób kształtować, ciosła różnią się kształtem ostrza (proste, półokragłe) wielkością (jednoręczne, dwuręczne).

Z siekierą też nie jest tak prosto. Ponieważ obrabia się powierzchnie z dwóch stron, typowa siekiera ciesielska może mieć ostrze ukształtowane z lewej lub prawej strony. Trudno to opisać, łatwiej pokazać na zdjęciu.

Topór. Zasadnicza różnica między siekierą to szerokość ostrza - topory są zdecydowanie szersze. Tu tez mamy szereg odmian, lewe, prawe, ciężkie, lekkie.

Dłuto. Bardzo przydatne przy wykonywaniu łączeń ciesielskich muszą być bardzo solidne. Zastosowanie mają te z szerokim ostrzem jak i wąskie do dłutowaniu czopów.

Ośnik. Ostrze z dwoma uchwytami, służące do korowania lub obróbki kłód drewna. Też mamy tu wiele odmian - proste, półokrągłe z trzonkami wzdłuż ostrza lub w poprzek.

Sznurek traserski. Piszę o tym dlatego ponieważ przypomniała mi się dawna metoda trasowania. Kiedy nie było proszku traserskiego w specjalnym urzadzeniu, brało się szczapę drewna lekko opalało, zwęglało powierzchnię i nacierało gruby sznurek. I można go było odbijać na desce lub balu - też wychodziły idealnie proste linie cięcia.

Na tym w zasadzie można kończyć pisząc o charakterystycznych narzędziach ciesielskich. Świdry typu "korba" strugi, piły, kątowniki, są w tym fachu bardzo przydatne - ale są bardziej uniwersalne.

25 listopada 2009

Skróty HDF, MDF, OSB, - co znaczą

Nie jestem pasjonatem tworzyw drewnopochodnych, wolę 1000 razy prawdziwe drewno, nie można jednak nie doceniać znaczenia tych materiałów, bo większość mebli, produktów (pseudo)drewnianych naokoło nas właśnie z tego wyprodukowano. Warto wiedzieć co znaczą najczęściej pojawiające się skróty:

HDF (Hight Density Fibreboard) - płyta pilśniowa wyprodukowana z włókien drzewnych, o wilgotności mniejszej niż 20% oraz kleju (żywice aminowe) połączonych pod wpływem ciśnienia i temperatury. Wynaleziona i opatentowana w 1924 r. przez Williama Masona, który założył firmę Masonite. W latach 70-tych w laboratoriach Masonite opracowano metodę produkcji tłoczonych płyt drzwiowych, bardzo dziś popularnych. Płyty HDF często powleka się laminatami, papierami żywicznymi i okleinami naturalnymi.

Zastosowanie: jako tylne ścianki mebli, dna szuflad, wykładziny ścienne, meble, stolarkę budowlaną, panele ścienne i podłogowe.

MDF (Medium Density Fibreboard) - produkt drewnopochodny, powstały w wyniku sprasowania włókien drzewnych z dodatkiem organicznych związków łączących i utwardzających w warunkach wysokiego ciśnienia i temperatury.

Jest dobrym substytutem dla naturalnego drewna, nie zawiera żadnych strukturalnych niedoskonałości typu sęki, złe ułożenie włókien, wiele rdzeni, pęknięcia czy też przeżywiczenia. Jest materiałem o jednorodnej gęstości i składzie surowcowym. Nadaje się do wszechstronnej obróbki: cięcie, wiercenie, frezowanie przy zachowaniu stabilności wymiaru. Ze względu na wysokie walory powierzchni płyta MDF nadaje się do lakierowania, pokrywania sztucznymi i naturalnymi okleinami.

Zastosowanie: do produkcji mebli, paneli ściennych, paneli podłogowych, kasetonów, listew ozdobnych, wykończeniowych, meblowych i do produkcji stolarki budowlanej.

TO WŁAŚCIWIE JAKA JEST RÓŻNICA POMIĘDZY MDF A HDF? Zasadnicza różnica dotyczy gęstości a co za tym idzie wytrzymałości - jak nazwy wskazują HDF-y powinne być używane do produkcji elementów, które muszą być bardziej wytrzymałe. Gdzieś słyszałem o tworzywach oznaczonych symbolem LDF - Low Density Fibreboard - najmniej sprasowane i co za tym idzie do małych obciążeń.

OSB (Oriented Strand Board) - prasowana płyta drewnopochodna o grubości od 6 do 25 mm z długich wiórów drzewnych. Wióry są płaskie o grubości 0.5-0.7 mm i długości do 140 mm są układane trójwarstwowo, przy czym pasma wiórów w warstwach zewnętrznych ukierunkowane są równolegle, a wióry w warstwie wewnętrznej są układane prostopadle do osi głównej płyty. Prasowane pod wysokim ciśnieniem i temperaturą, przy zastosowaniu spoiwa. OSB to popularny materiał konstrukcyjny i wykończeniowy, szczególnie w budownictwie domów o szkieletowej konstrukcji drewnianej i stalowej. Łatwy w obróbce i przetwarzaniu, o stabilnym kształcie, dobrej odporności na wpływy atmosferyczne i uderzenia, tłumiący dźwięki, trudno zapalny.

Jest kilka rodzajów płyt OSB:

OSB 1; OSB 2 - płyty ogólnego stosowania wewnątrz w warunkach suchych,

OSB 3 - do stosowania w środowisku o umiarkowanej wilgotności na zewnątrz i wewnątrz,

OSB 4 - do konstrukcji pracujących w warunkach podwyższonych obciążeń mechanicznych i wyższej wilgotności wewnątrz i na zewnątrz

OSB HOH - płyta OSB 3 obustronnie pokryta płytą HDF stosowana w budownictwie, meblarstwie i transporcie.

Zastosowanie: poszycia połaci dachowych, ścian zewnętrznych i wewnętrznych, elementy konstrukcyjne pokrycia dachowe pod dachówki bitumiczne, szalunki, skrzynie, regały, stojaki, blaty stołowe, wzmocnienia w meblach.

HDF (Hight Density Fibreboard) - płyta pilśniowa wyprodukowana z włókien drzewnych, o wilgotności mniejszej niż 20% oraz kleju (żywice aminowe) połączonych pod wpływem ciśnienia i temperatury. Wynaleziona i opatentowana w 1924 r. przez Williama Masona, który założył firmę Masonite. W latach 70-tych w laboratoriach Masonite opracowano metodę produkcji tłoczonych płyt drzwiowych, bardzo dziś popularnych. Płyty HDF często powleka się laminatami, papierami żywicznymi i okleinami naturalnymi.

Zastosowanie: jako tylne ścianki mebli, dna szuflad, wykładziny ścienne, meble, stolarkę budowlaną, panele ścienne i podłogowe.

MDF (Medium Density Fibreboard) - produkt drewnopochodny, powstały w wyniku sprasowania włókien drzewnych z dodatkiem organicznych związków łączących i utwardzających w warunkach wysokiego ciśnienia i temperatury.

Jest dobrym substytutem dla naturalnego drewna, nie zawiera żadnych strukturalnych niedoskonałości typu sęki, złe ułożenie włókien, wiele rdzeni, pęknięcia czy też przeżywiczenia. Jest materiałem o jednorodnej gęstości i składzie surowcowym. Nadaje się do wszechstronnej obróbki: cięcie, wiercenie, frezowanie przy zachowaniu stabilności wymiaru. Ze względu na wysokie walory powierzchni płyta MDF nadaje się do lakierowania, pokrywania sztucznymi i naturalnymi okleinami.

Zastosowanie: do produkcji mebli, paneli ściennych, paneli podłogowych, kasetonów, listew ozdobnych, wykończeniowych, meblowych i do produkcji stolarki budowlanej.

TO WŁAŚCIWIE JAKA JEST RÓŻNICA POMIĘDZY MDF A HDF? Zasadnicza różnica dotyczy gęstości a co za tym idzie wytrzymałości - jak nazwy wskazują HDF-y powinne być używane do produkcji elementów, które muszą być bardziej wytrzymałe. Gdzieś słyszałem o tworzywach oznaczonych symbolem LDF - Low Density Fibreboard - najmniej sprasowane i co za tym idzie do małych obciążeń.

OSB (Oriented Strand Board) - prasowana płyta drewnopochodna o grubości od 6 do 25 mm z długich wiórów drzewnych. Wióry są płaskie o grubości 0.5-0.7 mm i długości do 140 mm są układane trójwarstwowo, przy czym pasma wiórów w warstwach zewnętrznych ukierunkowane są równolegle, a wióry w warstwie wewnętrznej są układane prostopadle do osi głównej płyty. Prasowane pod wysokim ciśnieniem i temperaturą, przy zastosowaniu spoiwa. OSB to popularny materiał konstrukcyjny i wykończeniowy, szczególnie w budownictwie domów o szkieletowej konstrukcji drewnianej i stalowej. Łatwy w obróbce i przetwarzaniu, o stabilnym kształcie, dobrej odporności na wpływy atmosferyczne i uderzenia, tłumiący dźwięki, trudno zapalny.

Jest kilka rodzajów płyt OSB:

OSB 1; OSB 2 - płyty ogólnego stosowania wewnątrz w warunkach suchych,

OSB 3 - do stosowania w środowisku o umiarkowanej wilgotności na zewnątrz i wewnątrz,

OSB 4 - do konstrukcji pracujących w warunkach podwyższonych obciążeń mechanicznych i wyższej wilgotności wewnątrz i na zewnątrz

OSB HOH - płyta OSB 3 obustronnie pokryta płytą HDF stosowana w budownictwie, meblarstwie i transporcie.

Zastosowanie: poszycia połaci dachowych, ścian zewnętrznych i wewnętrznych, elementy konstrukcyjne pokrycia dachowe pod dachówki bitumiczne, szalunki, skrzynie, regały, stojaki, blaty stołowe, wzmocnienia w meblach.

Etykiety:

co znaczą skróty,

HDF,

LDF,

MDF,

OSB

21 listopada 2009

Na czym polega politurowanie

Postanowiłem nieco przybliżyć temat, ponieważ nie wszyscy muszą dokładnie wiedzieć na czy polega ta technika. Znana od bodajże XVII wieku, stosowana jest do dziś, a polega na pokryciu powierzchni drewna roztworem tzw. szelaku.

Szelak z kolei to odmiana żywicy, pozyskiwanej z owadów z rodziny pluskwiaków żyjących na liściach niektórych drzew figowych popularnie nazywanych szelakowymi, rosnących m. in. w Indiach, Tajlandii, na Jawie, w Argentynie i w Kalifornii. Ze wspomnianych robaków pozyskuje się substancję (szelak), która po oczyszczeniu kierowana jest do handlu w postaci płatków, proszku, granulek (dostępna w internecie, widziałem też w Castoramie).

Szelaku używa się w postaci płynnej, rozpuszczalnikiem jest 95% spirytus, a nanosi się go na odpowiednio przygotowaną powierzchnię mebla za pomocą bawełnianego tamponu - jeden raz nie wystarczy :(. Jest to dosyć skomplikowana technika i wymaga od stosującego pewnej wprawy. Efekt końcowy prawidłowo przeprowadzonego politurowania jest najwyższej klasy - otrzymujemy mebel o gładkiej, dosyć trwałej, przyjemnej w dotyku powierzchni. Piszę "dosyć trwałej" ponieważ byłem świadkiem zalania politurowanego stołu czerwonym winem. Politura się w tym miejscu rozpuściła.

Zainteresowanych tą techniką odsyłam do artykułów w internecie - pod tymi adresami znajdziecie dokładne opisy jak to się robi. Ale uwaga - wcale nie jest to proste, warto wcześniej poćwiczyć, zanim zdecydujemy się na finalne politurowanie mebla.

Zapytacie - po co to, lakier jest lepszy, łatwiej go aplikować, trwalszy. Pewnie tak, aczkolwiek mimo wszystko lakier jest... zwyczajny - to jak porównanie zwykłego samochodu do Rols Royce`a.

Szelak z kolei to odmiana żywicy, pozyskiwanej z owadów z rodziny pluskwiaków żyjących na liściach niektórych drzew figowych popularnie nazywanych szelakowymi, rosnących m. in. w Indiach, Tajlandii, na Jawie, w Argentynie i w Kalifornii. Ze wspomnianych robaków pozyskuje się substancję (szelak), która po oczyszczeniu kierowana jest do handlu w postaci płatków, proszku, granulek (dostępna w internecie, widziałem też w Castoramie).

Szelaku używa się w postaci płynnej, rozpuszczalnikiem jest 95% spirytus, a nanosi się go na odpowiednio przygotowaną powierzchnię mebla za pomocą bawełnianego tamponu - jeden raz nie wystarczy :(. Jest to dosyć skomplikowana technika i wymaga od stosującego pewnej wprawy. Efekt końcowy prawidłowo przeprowadzonego politurowania jest najwyższej klasy - otrzymujemy mebel o gładkiej, dosyć trwałej, przyjemnej w dotyku powierzchni. Piszę "dosyć trwałej" ponieważ byłem świadkiem zalania politurowanego stołu czerwonym winem. Politura się w tym miejscu rozpuściła.

Zainteresowanych tą techniką odsyłam do artykułów w internecie - pod tymi adresami znajdziecie dokładne opisy jak to się robi. Ale uwaga - wcale nie jest to proste, warto wcześniej poćwiczyć, zanim zdecydujemy się na finalne politurowanie mebla.

Zapytacie - po co to, lakier jest lepszy, łatwiej go aplikować, trwalszy. Pewnie tak, aczkolwiek mimo wszystko lakier jest... zwyczajny - to jak porównanie zwykłego samochodu do Rols Royce`a.

Artykuły z dokładnie opisaną techniką politurowania:

Etykiety:

lakier,

politurowanie,

szelak

17 listopada 2009

Jak łączyć drewno

Często, kiedy majsterkujemy zastanawiamy się jak, jaką techniką łączyć drewno. Poniżej przegląd kilku podstawowych sposobów - powszechnie stosowanych, wykorzystujących rozwiązania dostępne na rynku.

1. Tradycyjne łączenia (na wręg, pióro i wpust, płetwę, gniazdo i czop, kołki i inne). Jest to bardzo obszerny temat i wart w przyszłości bardziej szczegółowego rozwinięcia. Chodzi o wszystkie typy mocowań gdzie metal nie jest głównym łącznikiem. Stosowane od dawien dawna, z jednej strony dlatego, że żelazo było kiedyś drogie, ale również dlatego, że dawały (i dają) solidne połączenia i estetyczne kształty elementów konstruowanych. W przypadku szerszego omawiania, warto temat podzielić na części - połączenia ciesielskie i stosowane w stolarstwie. Generalnie chodzi o te techniki gdzie drewno wchodzi w drewno. Bardziej pracochłonne jednak warte stosowania (czasami po prostu inaczej się nie da) ze względu na efekt końcowy.

2. Profile, łączniki ciesielskie. Efekt postępu technicznego i pędu - budować jak najszybciej. Raczej mało estetyczne ale skuteczne i pozwalają na szybkie postawienie konstrukcji drewnianej. Powinny być raczej używane w miejscach gdzie ich nie widać - np przy budowie więźby dachowej.

3. Gwoździe. Jaki jest gwóźdź każdy wie, nie mniej jednak jest kilka typów - warto je wskazać.

- gładkie (budowlane, stolarskie, druciaki, papiaki, tapicerskie) to co znamy, różniące się długością, grubością, kształtem łba, pokrywającym metalem.

Zwracam uwagę na gwoździe:

- karbowane (ciesielskie, walcowane, "anchor") polecane do konstrukcji ciesielskich na łącznikach - trudniej jest je wyrwać.

- skrętne - o specjalnym kształcie przypominającym świder, maja większą odporność na wyrywanie - też raczej używane w ciesielstwie.

4. Wkręty do drewna. W przypadku kiedy mają łeb z nacięciem do wkrętaka, zdecydowanie częściej jest to pozidrive aczkolwiek zdarzają się philipsy. Wkręty często pokryte są warstwa zabezpieczającą (fosfatowane, mosiądzowane), różnią się tak samo - długością, grubością, kształtem łba (stożkowy, sześciokątny, soczewkowy, walcowy). Warto pamiętać że jeżeli chcemy żeby skręcane elementy drewniane docisnęły się do siebie wkręt nie może być na całości gwintowany (ewentualnie możemy nawiercić górny element).

- konfirmaty - szczególny rodzaj wkrętów z łbem najczęściej imbusowym, używany do łączenia różnego rodzaju płyt wiórowych - stosowane przy produkcji mebli.

Generalnie lubię wkręty - solidnie łączą i w przeciwieństwie do gwoździ dają się bezproblemowo rozmontować jeżeli jest taka potrzeba.

5. Śruby - po prostu elementy skręcane śrubami - nie ma co się rozwodzić. Wg mnie bardzo solidne połączenie, estetyka jest tu kwestią drugoplanową.

6. Klejenie. Dobry klej, odporny na wilgoć, prawidłowo zastosowany daje pewny efekt. Czasem stosowany na gładkie powierzchnie, częściej używany przy różnego rodzaju profilach, chodzi o to że większa powierzchnia pokryta klejem to większa wytrzymałość. Dobrym przykładem jest tu łącznie desek "wzdłuż" gdzie wycina się specjalne pasujące do siebie zęby. Oczywiście klej jest nieodzowny przy łączniu za pomocą lamelownicy czy kołków.

1. Tradycyjne łączenia (na wręg, pióro i wpust, płetwę, gniazdo i czop, kołki i inne). Jest to bardzo obszerny temat i wart w przyszłości bardziej szczegółowego rozwinięcia. Chodzi o wszystkie typy mocowań gdzie metal nie jest głównym łącznikiem. Stosowane od dawien dawna, z jednej strony dlatego, że żelazo było kiedyś drogie, ale również dlatego, że dawały (i dają) solidne połączenia i estetyczne kształty elementów konstruowanych. W przypadku szerszego omawiania, warto temat podzielić na części - połączenia ciesielskie i stosowane w stolarstwie. Generalnie chodzi o te techniki gdzie drewno wchodzi w drewno. Bardziej pracochłonne jednak warte stosowania (czasami po prostu inaczej się nie da) ze względu na efekt końcowy.

2. Profile, łączniki ciesielskie. Efekt postępu technicznego i pędu - budować jak najszybciej. Raczej mało estetyczne ale skuteczne i pozwalają na szybkie postawienie konstrukcji drewnianej. Powinny być raczej używane w miejscach gdzie ich nie widać - np przy budowie więźby dachowej.

3. Gwoździe. Jaki jest gwóźdź każdy wie, nie mniej jednak jest kilka typów - warto je wskazać.

- gładkie (budowlane, stolarskie, druciaki, papiaki, tapicerskie) to co znamy, różniące się długością, grubością, kształtem łba, pokrywającym metalem.

Zwracam uwagę na gwoździe:

- karbowane (ciesielskie, walcowane, "anchor") polecane do konstrukcji ciesielskich na łącznikach - trudniej jest je wyrwać.

- skrętne - o specjalnym kształcie przypominającym świder, maja większą odporność na wyrywanie - też raczej używane w ciesielstwie.

Generalnie lubię wkręty - solidnie łączą i w przeciwieństwie do gwoździ dają się bezproblemowo rozmontować jeżeli jest taka potrzeba.

5. Śruby - po prostu elementy skręcane śrubami - nie ma co się rozwodzić. Wg mnie bardzo solidne połączenie, estetyka jest tu kwestią drugoplanową.

6. Klejenie. Dobry klej, odporny na wilgoć, prawidłowo zastosowany daje pewny efekt. Czasem stosowany na gładkie powierzchnie, częściej używany przy różnego rodzaju profilach, chodzi o to że większa powierzchnia pokryta klejem to większa wytrzymałość. Dobrym przykładem jest tu łącznie desek "wzdłuż" gdzie wycina się specjalne pasujące do siebie zęby. Oczywiście klej jest nieodzowny przy łączniu za pomocą lamelownicy czy kołków.

16 listopada 2009

Narzędzia: piła tarczowa/łańcuchowa

Szukając informacji o pilarkach tarczowych trafiłem w internecie na ciekawe rozwiązanie, proponowane przez firmę Kress. Zwykłe ręczne pilarki z reguły mogą przecinać materiały o grubości do 66 mm. Kiedy się trafi grubszy materiał wtedy trzeba sobie radzić inaczej. No i właśnie, jeżeli ktoś często musi precyzyjnie przecinać masywne elementy drewniane rozwiązaniem może być narzędzie takie jak na zdjęciu.

Jest to o tyle ciekawe, że element tnący jest wymienny - urządzenie może pracować z prowadnicą z łańcuchem tak jak na zdjęciu lub ze zwykłą okrągłą tarczą - dwa rozwiązania w jednym.

Prezentowane urządzenie posiada moc 1400 Watt i może ciąć materiały o grubości do 220 mm. Cena detaliczna to około 1100 zł. Zdjęcia pochodzą z materiałów firmy Kress.

Jest to o tyle ciekawe, że element tnący jest wymienny - urządzenie może pracować z prowadnicą z łańcuchem tak jak na zdjęciu lub ze zwykłą okrągłą tarczą - dwa rozwiązania w jednym.

Prezentowane urządzenie posiada moc 1400 Watt i może ciąć materiały o grubości do 220 mm. Cena detaliczna to około 1100 zł. Zdjęcia pochodzą z materiałów firmy Kress.

Etykiety:

cięcie grubego drewna,

piła tarczowa/ łańcuchowa

12 listopada 2009

Damast, bułat, dziwer a może wootz?

Zdaję sobie sprawę, że poruszam temat nieco trudny ale po lekturze kilku artykułów, jestem przekonany że wyjaśnię te pojęcia rzetelnie.

Wielu ludzi nawet interesujących się techniką słyszało o damasceńskiej stali. Że była kiedyś produkowana (w Damaszku), bardzo dobrej jakości czyli twarda i się nie kruszyła, robiono z niej wysokiej jakości broń białą. O bułacie słyszał raczej mało kto, nieliczni o dziwerze. Niektórzy kojarzą charakterystyczny wzór damastu. Więc jak to jest?

Technologia produkcji stali damasceńskiej jest teoretycznie prosta. Trzeba tu napisać kilka słów o samej stali, która jak wiadomo z reguły składa się z żelaza z domieszką węgla. Zawartość węgla nadaje stali twardości, ale staje się ona wtedy krucha. Stal niskowęglowa jest z kolei miękka, ale nie pęka.

Tzw. damast skuwany (dziwer) to skuwane na przemian warstwy stali wysokowęglowej (1,5% C) i niskowęglowej (0,5% C). Warstw może być od kilkudziesięciu do paru tysięcy, oszlifowane dają specyficzny bardzo ciekawy wzór. Taki produkt łączący cechy obydwu rodzajów stali jest bardzo twardy i jednocześnie wytrzymały. Damast produkowany jest do dziś (widziałem takie noże na Allegro).Są teorie, że technologię opracowano na Półwyspie Iberyjskim (Toledo), natomiast powiązanie z Damaszkiem wynika z faktu, że było to dawne centrum handlu stalą i wyrobami ze stali - produkowano tam również broń wg tej technologii, często ze stali sprowadzanej z Indii.

No właśnie, drugi wątek jest bardziej ciekawy i tajemniczy. Bułat (damast krystaliczny, wootz) pojawił się na początku naszej ery. Wynaleziono go w Indiach w rejonie Hajderabadu, używając miejscowego złoża rudy żelaza. Produkcja bułatu nie polegała na skuwaniu wielu warstw. Analizy dowodzą, że w swej strukturze ma on cementyt (FeC) nadający niesamowitą twardość przy jednoczesnej elastyczności. Ostrza te słynęły z doskonałej jakości i też posiadają ładny niepowtarzalny wzór.

Niestety technologia zaginęła. Podobno wyczerpały się złoża rudy, mające w swym składzie substancje pozwalające wyrabiać bułat.Jedna z teorii mówi, że umiejętność zaginęła wraz z indyjskimi metalurgami, którzy zabrali tajemnice produkcji do grobu. Współcześnie próbowano odtworzyć tą technologię i okazało się, że jest ekstremalnie trudna. Byli tacy którzy uzyskali podobne produkty jednak różniące się od oryginałów... Czytałem opinię, że nawet w dawnych czasach tworząc bułat było się zdanym na łut szczęścia - odnalazły się wyroby bardzo dobre ale również wyglądające na niezupełnie udane. Współczesne próby dowiodły, że niezwykle trudne jest utrzymanie zawartości cementytu w stali, bardzo łatwo zniszczyć strukturę zbyt wysoka temperaturą.

Wielu ludzi nawet interesujących się techniką słyszało o damasceńskiej stali. Że była kiedyś produkowana (w Damaszku), bardzo dobrej jakości czyli twarda i się nie kruszyła, robiono z niej wysokiej jakości broń białą. O bułacie słyszał raczej mało kto, nieliczni o dziwerze. Niektórzy kojarzą charakterystyczny wzór damastu. Więc jak to jest?

Technologia produkcji stali damasceńskiej jest teoretycznie prosta. Trzeba tu napisać kilka słów o samej stali, która jak wiadomo z reguły składa się z żelaza z domieszką węgla. Zawartość węgla nadaje stali twardości, ale staje się ona wtedy krucha. Stal niskowęglowa jest z kolei miękka, ale nie pęka.

Tzw. damast skuwany (dziwer) to skuwane na przemian warstwy stali wysokowęglowej (1,5% C) i niskowęglowej (0,5% C). Warstw może być od kilkudziesięciu do paru tysięcy, oszlifowane dają specyficzny bardzo ciekawy wzór. Taki produkt łączący cechy obydwu rodzajów stali jest bardzo twardy i jednocześnie wytrzymały. Damast produkowany jest do dziś (widziałem takie noże na Allegro).Są teorie, że technologię opracowano na Półwyspie Iberyjskim (Toledo), natomiast powiązanie z Damaszkiem wynika z faktu, że było to dawne centrum handlu stalą i wyrobami ze stali - produkowano tam również broń wg tej technologii, często ze stali sprowadzanej z Indii.

No właśnie, drugi wątek jest bardziej ciekawy i tajemniczy. Bułat (damast krystaliczny, wootz) pojawił się na początku naszej ery. Wynaleziono go w Indiach w rejonie Hajderabadu, używając miejscowego złoża rudy żelaza. Produkcja bułatu nie polegała na skuwaniu wielu warstw. Analizy dowodzą, że w swej strukturze ma on cementyt (FeC) nadający niesamowitą twardość przy jednoczesnej elastyczności. Ostrza te słynęły z doskonałej jakości i też posiadają ładny niepowtarzalny wzór.

Niestety technologia zaginęła. Podobno wyczerpały się złoża rudy, mające w swym składzie substancje pozwalające wyrabiać bułat.Jedna z teorii mówi, że umiejętność zaginęła wraz z indyjskimi metalurgami, którzy zabrali tajemnice produkcji do grobu. Współcześnie próbowano odtworzyć tą technologię i okazało się, że jest ekstremalnie trudna. Byli tacy którzy uzyskali podobne produkty jednak różniące się od oryginałów... Czytałem opinię, że nawet w dawnych czasach tworząc bułat było się zdanym na łut szczęścia - odnalazły się wyroby bardzo dobre ale również wyglądające na niezupełnie udane. Współczesne próby dowiodły, że niezwykle trudne jest utrzymanie zawartości cementytu w stali, bardzo łatwo zniszczyć strukturę zbyt wysoka temperaturą.

Etykiety:

bułat,

damast,

stal damasceńska,

wootz

9 listopada 2009

Czym ostrzyć

Ostrzenie to temat rzeka. Wiadomo ostrzyć możemy na mechanicznej szlifierce, ręcznej osełce, przy pomocy pilnika albo tak jak kiedyś brzytwy do golenia - na pasku skórzanym ;-). Na rynku są bardzo specjalistyczne urządzenia ponieważ inaczej ostrzy się noże, inaczej dłuta, wiertła lub łańcuchy do piły mechanicznej. Ten artykuł ograniczyć chciałbym tylko do przeglądu różnych materiałów do ostrzenia ręcznego, ponieważ jest tam kilka kwestii, które warto uporządkować.

A więc, kamienie do ostrzenia dzielimy najogólniej mówiąc na naturalnie i syntetyczne.

Chyba najstarsza i najpopularniejsza naturalna szlifierka wykonana była z piaskowca - uformowana w kształcie koła zamocowana na ramie, obracana za pomocą pedału. Oczywiście nie wolno zapominać o bloczkach do ręcznego ostrzenia - też z piaskowca.

Teraz bardziej specjalistycznie - różnego rodzaju kamienie szlifierskie.

Co to jest kamień Arkanas?

Jest to naturalny twardy kamień. Dzięki dużej twardości oraz gęstości polecany jest do wykańczania precyzyjnych ostrzy. Należy stosować go ze specjalnym olejem, który zabezpiecza powierzchnię kamienia przed zabrudzeniem - zatkaniem opiłkami metalu. Po zakończeniu ostrzenia powierzchnię należy dobrze oczyścić. Kamień ten pochodzi z Ameryki Północnej - jak nazwa wskazuje.

Kamień belgijski

Jest to naturalny kamień (tzw. biolit) o zawartości kwarcytów, które sprawiają, że ma właściwości ścierne. Jest jednak bardziej miękki niż Arkansas. Podobno złoża już się kończą i dlatego sprzedawany jest w cienkich bloczkach, podklejanych łupkiem. Stosuje się go z wodą.

Naturalne kamienie japońskie - bardzo dobre do ostrzenia narzędzi wykonanych z twardej stali węglowej. Kamienie przed użyciem należy moczyć w wodzie przez 5-10 minut, (im bardziej miałki kamień, tym krócej go moczymy). Przechowywane w pojemniku wypełnionym wodą, są zawsze gotowe do użycia.

Sztuczne kamienie japońskie. Mają bardziej otwarte pory niż kamienie typu Arkansas czy belgijski, co pozwala na znacznie szybsze ostrzenie. W zależności od typu (gradacji) nadają zarówno do ostrzenia wstępnego, jak i wykańczania ostrzy.

Kamienie ceramicze (syntetyczne). Najczęściej produkowane z tlenku aluminium Al2O3, rzadziej z węglika krzemu. Ich jest mniejsza podatność na zapychanie oraz twardość zapewniająca ścieranie większości popularnych stali stosowanych współcześnie do produkcji narzędzi. Bardzo rozległy temat.

Osełki diamentowe. Najczęściej mają kształt metalowej płytki bądź owalnego pręta, na których osadzono pył z synetycznych diamentów. Podobno przy produkcji najtrudniejsze jest napylenie i trwałe osadzenie diamentowego proszku. Jest to uciążliwa technologia i obecnie na rynku diamentowych akcesoriów do ostrzenia noży liczą się właściwie tylko dwaj producenci – EzeLap oraz DMT. Niestety są to narzędzia drogie ale bardzo dobre.

Poniżej link o ostrzeniu ze strony z www.dluta.pl

ostrzenie - dokument

A więc, kamienie do ostrzenia dzielimy najogólniej mówiąc na naturalnie i syntetyczne.

Chyba najstarsza i najpopularniejsza naturalna szlifierka wykonana była z piaskowca - uformowana w kształcie koła zamocowana na ramie, obracana za pomocą pedału. Oczywiście nie wolno zapominać o bloczkach do ręcznego ostrzenia - też z piaskowca.

Teraz bardziej specjalistycznie - różnego rodzaju kamienie szlifierskie.

Co to jest kamień Arkanas?

Jest to naturalny twardy kamień. Dzięki dużej twardości oraz gęstości polecany jest do wykańczania precyzyjnych ostrzy. Należy stosować go ze specjalnym olejem, który zabezpiecza powierzchnię kamienia przed zabrudzeniem - zatkaniem opiłkami metalu. Po zakończeniu ostrzenia powierzchnię należy dobrze oczyścić. Kamień ten pochodzi z Ameryki Północnej - jak nazwa wskazuje.

Kamień belgijski

Jest to naturalny kamień (tzw. biolit) o zawartości kwarcytów, które sprawiają, że ma właściwości ścierne. Jest jednak bardziej miękki niż Arkansas. Podobno złoża już się kończą i dlatego sprzedawany jest w cienkich bloczkach, podklejanych łupkiem. Stosuje się go z wodą.

Naturalne kamienie japońskie - bardzo dobre do ostrzenia narzędzi wykonanych z twardej stali węglowej. Kamienie przed użyciem należy moczyć w wodzie przez 5-10 minut, (im bardziej miałki kamień, tym krócej go moczymy). Przechowywane w pojemniku wypełnionym wodą, są zawsze gotowe do użycia.

Sztuczne kamienie japońskie. Mają bardziej otwarte pory niż kamienie typu Arkansas czy belgijski, co pozwala na znacznie szybsze ostrzenie. W zależności od typu (gradacji) nadają zarówno do ostrzenia wstępnego, jak i wykańczania ostrzy.

Kamienie ceramicze (syntetyczne). Najczęściej produkowane z tlenku aluminium Al2O3, rzadziej z węglika krzemu. Ich jest mniejsza podatność na zapychanie oraz twardość zapewniająca ścieranie większości popularnych stali stosowanych współcześnie do produkcji narzędzi. Bardzo rozległy temat.

Osełki diamentowe. Najczęściej mają kształt metalowej płytki bądź owalnego pręta, na których osadzono pył z synetycznych diamentów. Podobno przy produkcji najtrudniejsze jest napylenie i trwałe osadzenie diamentowego proszku. Jest to uciążliwa technologia i obecnie na rynku diamentowych akcesoriów do ostrzenia noży liczą się właściwie tylko dwaj producenci – EzeLap oraz DMT. Niestety są to narzędzia drogie ale bardzo dobre.

Poniżej link o ostrzeniu ze strony z www.dluta.pl

ostrzenie - dokument

Etykiety:

kamień arkansas,

kamień belgijski,

kamień japoński,

osełka diamentowa

4 listopada 2009

Cis - niby jest, ale go nie ma...

Tak trochę nietypowo postanowiłem na zasadzie zbioru ciekawostek napisać o cisach. Niby dzisiaj wielu z nas wie jak wygląda cis bo mamy go w ogródkach, parkach ale prawdziwe drzewo cis widział mało kto.

A więc: jest to gatunek w naturze bardzo rzadko spotykany, chroniony (tak naprawdę od 1423 roku już przez króla Władysława Jagiełłę, który chciał ograniczyć eksport drewna cisowego, surowca do wyrobu najlepszych łuków i kusz). Obecnie występuje w kilku większych lokalnych stanowiskach: na Słowacji w Dolinie Hermanackiej, na Węgrzech w Górach Bakońskich i w polskich lasach, głównie na Pomorzu.

Drewno podobno o wysokich walorach budowlanych i stolarskich, trwałe, do rzeźbienia, giętkie i bardzo odporne na szkodniki, grzyby i wilgoć elastyczne i wytrzymałe na złamanie. Twarde, ale sprężyste i trudno łupliwe z ładnym układem słojów. W średniowieczu masowo użytkowane było do wyrobu najlepszych łuków i kusz, drzewców, chociaż miało też później wiele innych zastosowań (luksusowe meble, fortyfikacje wodne, maszty okrętowe, drewno cisowe z Pomorza w latach trzydziestych XIX w. używane było do wzmacniania nabrzeży portów w Świnoujściu i Roztoku). Taak, co z tego, dzisiaj nie popracujemy sobie z tym drewnem bo chronione, a przede wszystkim nie ma go...

Cis jest trujący (oprócz czerwonej osnówki owoców zawiera alkaloid - taksynę - jedną z bardziej trujących substancji świata). Galowie wyciągu z cisa używali go do zatruwania ostrzy strzał. Z kory cisa zachodniego w latach 60 wytwarzano Taxol, lek antynowotworowy.

Jest to drzewo bardzo wolno rosnące, lecz potrafiące dożyć nawet 3000 lat.

Większość ludzi w Polsce jest przekonanych że najstarsze drzewo w Polsce to dąb Bartek. Ha - 2 razy starszy jest cis z Henrykowa Lubańskiego (woj. jeleniogórskie), który liczy sobie 1250 lat!!!

Warto wspomnieć, że jest bardzo odporny na emisje przemysłowe, na wysokie stężenie SO2 w powietrzu i na kwaśne deszcze.

Chociaż to co napisałem o cisie trudno wykorzystać w praktyce, mam nadzieję że przynajmniej było ciekawie...

A więc: jest to gatunek w naturze bardzo rzadko spotykany, chroniony (tak naprawdę od 1423 roku już przez króla Władysława Jagiełłę, który chciał ograniczyć eksport drewna cisowego, surowca do wyrobu najlepszych łuków i kusz). Obecnie występuje w kilku większych lokalnych stanowiskach: na Słowacji w Dolinie Hermanackiej, na Węgrzech w Górach Bakońskich i w polskich lasach, głównie na Pomorzu.

Drewno podobno o wysokich walorach budowlanych i stolarskich, trwałe, do rzeźbienia, giętkie i bardzo odporne na szkodniki, grzyby i wilgoć elastyczne i wytrzymałe na złamanie. Twarde, ale sprężyste i trudno łupliwe z ładnym układem słojów. W średniowieczu masowo użytkowane było do wyrobu najlepszych łuków i kusz, drzewców, chociaż miało też później wiele innych zastosowań (luksusowe meble, fortyfikacje wodne, maszty okrętowe, drewno cisowe z Pomorza w latach trzydziestych XIX w. używane było do wzmacniania nabrzeży portów w Świnoujściu i Roztoku). Taak, co z tego, dzisiaj nie popracujemy sobie z tym drewnem bo chronione, a przede wszystkim nie ma go...

Cis jest trujący (oprócz czerwonej osnówki owoców zawiera alkaloid - taksynę - jedną z bardziej trujących substancji świata). Galowie wyciągu z cisa używali go do zatruwania ostrzy strzał. Z kory cisa zachodniego w latach 60 wytwarzano Taxol, lek antynowotworowy.

Jest to drzewo bardzo wolno rosnące, lecz potrafiące dożyć nawet 3000 lat.

Większość ludzi w Polsce jest przekonanych że najstarsze drzewo w Polsce to dąb Bartek. Ha - 2 razy starszy jest cis z Henrykowa Lubańskiego (woj. jeleniogórskie), który liczy sobie 1250 lat!!!

Warto wspomnieć, że jest bardzo odporny na emisje przemysłowe, na wysokie stężenie SO2 w powietrzu i na kwaśne deszcze.

Chociaż to co napisałem o cisie trudno wykorzystać w praktyce, mam nadzieję że przynajmniej było ciekawie...

Etykiety:

cis,

cisowy łuk,

drewno cisowe,

drzewo cis

1 listopada 2009

Jak mocować do ściany

Uznałem, że temat wart jest krótkiego omówienia - technika idzie do przodu i mamy do dyspozycji kilka możliwości tzw. "kotwienia".

Zacznijmy od początku. Co się kiedyś robiło jak trzeba było np przykręcić np. karniosz do murowanej ściany? Strugało kołek z drewna, wierciło dziurę w ścianie (niekoniecznie udarową wiertarką), kołek wkładało do otworu i można było przykręcić element wkrętem albo przybić gwoździem, bo wkrętów mogło akurat brakować w sklepie. Tyle historycznie. A jak to jest dziś? Łatwiej, tyle tylko że trzeba jechać do supermarketu budowlanego i dobrać technikę najbardziej odpowiednią do naszych potrzeb. Po kolei, co mamy w zasięgu ręki:

Kołek rozporowy - udoskonalona metoda z kołkiem drewnianym, tylko że wszystko kupujemy gotowe do użycia, a kołek jest plastikowy. Jak wygląda wszyscy raczej wiedzą.

Kotwa rozporowa - w wersji do średnich obciążeń - tuleja z naciętą końcówką, w środku śruba z rozpornikiem ściągana śrubą. Częste zastosowanie to np. mocowanie ościeżnic okiennych do muru, chociaż nie tylko.

Kotwa samopodcinająca - j.w. ale do dużych obciążeń. Grubsza, masywniejsza mocno przytwierdzjąca elementy do betonu. Ta nazwa to od tego, że na elemencie rozporowym ma nacięcia zęby, podcinające, jeszcze mocniej osadzające w betonie.

Kotwa samopodcinająca - j.w. ale do dużych obciążeń. Grubsza, masywniejsza mocno przytwierdzjąca elementy do betonu. Ta nazwa to od tego, że na elemencie rozporowym ma nacięcia zęby, podcinające, jeszcze mocniej osadzające w betonie.

Kotwa chemiczna - po prostu - dziura w ścianie i element metalowy (kotwa) wklejany, mocowany za pomocą masy plastycznej, (żywicy winylowo - estrowej, epoksydowej, poliestrowej, najczęściej dwuskładnikowej) Metoda mocowania uznawana za bardzo wytrzymałą. Jest wiele rodzajów samych kotew, mas, sposobów aplikowania masy plastycznej - najlepiej iść do sklepu, zobaczyć i wybrać..

A co robić kiedy chcemy powiesić obraz na ścianie z płyty kartonowo-gipsowej, która jest cienka? Albo coś cięższego? Jest kilka sposobów.

1. Są specjalne plastikowe kołki ściągające - jak na zdjęciu.

2. Kołek typu molly - ponieważ karton gips jest cienki, element musi być trzymany "od tyłu", a nie na zasadzie rozpierania w samym otworze - w sumie zasada jak wyżej.

2. Kołek typu molly - ponieważ karton gips jest cienki, element musi być trzymany "od tyłu", a nie na zasadzie rozpierania w samym otworze - w sumie zasada jak wyżej.

3. Kotwa typu parasolka. Kręcimy śrubę, "parasolka" się otwiera i zaciska kotwę.

3. Kotwa typu parasolka. Kręcimy śrubę, "parasolka" się otwiera i zaciska kotwę.

4. Są specjalne kołki z dużym gwintem (driva) do wkręcania w gips.

5. Do lżejszych prac wystarczy zwykły wkręt typu drewno/ gips.

5. Do lżejszych prac wystarczy zwykły wkręt typu drewno/ gips.

Jest jeszcze jedna uniwersalna metoda - czasem ją warto rozważyć bo kiedy mamy solidną ścianę bez miękkiego tynku - jest skuteczna. Ośmiorniczka albo inny dobry klej ;-)

Zacznijmy od początku. Co się kiedyś robiło jak trzeba było np przykręcić np. karniosz do murowanej ściany? Strugało kołek z drewna, wierciło dziurę w ścianie (niekoniecznie udarową wiertarką), kołek wkładało do otworu i można było przykręcić element wkrętem albo przybić gwoździem, bo wkrętów mogło akurat brakować w sklepie. Tyle historycznie. A jak to jest dziś? Łatwiej, tyle tylko że trzeba jechać do supermarketu budowlanego i dobrać technikę najbardziej odpowiednią do naszych potrzeb. Po kolei, co mamy w zasięgu ręki:

Kołek rozporowy - udoskonalona metoda z kołkiem drewnianym, tylko że wszystko kupujemy gotowe do użycia, a kołek jest plastikowy. Jak wygląda wszyscy raczej wiedzą.

Kotwa rozporowa - w wersji do średnich obciążeń - tuleja z naciętą końcówką, w środku śruba z rozpornikiem ściągana śrubą. Częste zastosowanie to np. mocowanie ościeżnic okiennych do muru, chociaż nie tylko.

Kotwa samopodcinająca - j.w. ale do dużych obciążeń. Grubsza, masywniejsza mocno przytwierdzjąca elementy do betonu. Ta nazwa to od tego, że na elemencie rozporowym ma nacięcia zęby, podcinające, jeszcze mocniej osadzające w betonie.

Kotwa samopodcinająca - j.w. ale do dużych obciążeń. Grubsza, masywniejsza mocno przytwierdzjąca elementy do betonu. Ta nazwa to od tego, że na elemencie rozporowym ma nacięcia zęby, podcinające, jeszcze mocniej osadzające w betonie.Kotwa chemiczna - po prostu - dziura w ścianie i element metalowy (kotwa) wklejany, mocowany za pomocą masy plastycznej, (żywicy winylowo - estrowej, epoksydowej, poliestrowej, najczęściej dwuskładnikowej) Metoda mocowania uznawana za bardzo wytrzymałą. Jest wiele rodzajów samych kotew, mas, sposobów aplikowania masy plastycznej - najlepiej iść do sklepu, zobaczyć i wybrać..

A co robić kiedy chcemy powiesić obraz na ścianie z płyty kartonowo-gipsowej, która jest cienka? Albo coś cięższego? Jest kilka sposobów.

1. Są specjalne plastikowe kołki ściągające - jak na zdjęciu.

2. Kołek typu molly - ponieważ karton gips jest cienki, element musi być trzymany "od tyłu", a nie na zasadzie rozpierania w samym otworze - w sumie zasada jak wyżej.

2. Kołek typu molly - ponieważ karton gips jest cienki, element musi być trzymany "od tyłu", a nie na zasadzie rozpierania w samym otworze - w sumie zasada jak wyżej. 3. Kotwa typu parasolka. Kręcimy śrubę, "parasolka" się otwiera i zaciska kotwę.

3. Kotwa typu parasolka. Kręcimy śrubę, "parasolka" się otwiera i zaciska kotwę. 4. Są specjalne kołki z dużym gwintem (driva) do wkręcania w gips.

5. Do lżejszych prac wystarczy zwykły wkręt typu drewno/ gips.

5. Do lżejszych prac wystarczy zwykły wkręt typu drewno/ gips. Jest jeszcze jedna uniwersalna metoda - czasem ją warto rozważyć bo kiedy mamy solidną ścianę bez miękkiego tynku - jest skuteczna. Ośmiorniczka albo inny dobry klej ;-)

Etykiety:

kołek rozporowy,

kotwa,

kotwa chemiczna,

kotwienie,

mocowanie do ściany,

molly

29 października 2009

Do warsztatu: strugnica - stół stolarza

Kiedyś strugnica była w każdym warsztacie stolarskim. Dzisiaj zwana także heblownicą jest wypierana przez coraz bardziej specjalistyczne urządzenia mechaniczne, dostosowane do różnych typów produkcji z reguły posiadające swój blat roboczy.

Osobiście uważam, że jeżeli ktoś lubi od czasu do czasu podłubać w drewnie, pracuje narzędziami (elektronarzędziami) ręcznymi, powinien na poważnie rozważyć, jeżeli nie zakup to przynajmniej samodzielne zrobienie takiego "mebla". Można bez problemu kupić nową, jednak za porządną sztukę ceny, które widziałem, były delikatnie mówiąc "niefajne". Natomiast strugnica w dobrej cenie, którą widziałem w markecie budowlanym była z kolei nie do użycia (bałem się że się rozleci jak się o nią oprę).

Czym właściwie jest strugnica/ heblownica? Jest to masywny stół z twardego drewna najlepiej bukowego lub dębowego, o blacie w kształcie wydłużonego prostokąta. Dla strugnicy charakterystyczne są drewniane imadła montowane na krawędzi, z reguły dwa. W mocowaniu obrabianych elementów drewnianych pomagają tzw. imaki czyli drewniane lub metalowe kołki wkładane w otwory w blacie roboczym. Otworów jest tyle że możliwe jest mocowanie różnych rozmiarów desek, bali etc. Mniejsze kawałki drewna wkładać można bezpośrednio do imadeł. Warto wspomnieć o jednym prostym, ale bardzo praktycznym elemencie w strugnicach. Otóż zgodnie z tradycją, w blacie mają one długie wąskie korytko - żeby narzędzia nie spadały ze stołu...

Nie ma co opisywać - najlepiej zobaczyć na zdjęciu (ze strony www.do-drewna.pl).

Typów strugnic, pomysłów na jej konstrukcję jest chyba tyle co stolarzy ;-). Zapraszam do internetu, wpisujcie angielską nazwę "workbench", jest kilka fajnych projektów w galerii Google Sketchup. Ja właśnie w wolnych chwilach robię swoją trochę profanując ideeę - bo z drewna sosnowego. Na wiosnę skończę,- pokażę ;-).

Osobiście uważam, że jeżeli ktoś lubi od czasu do czasu podłubać w drewnie, pracuje narzędziami (elektronarzędziami) ręcznymi, powinien na poważnie rozważyć, jeżeli nie zakup to przynajmniej samodzielne zrobienie takiego "mebla". Można bez problemu kupić nową, jednak za porządną sztukę ceny, które widziałem, były delikatnie mówiąc "niefajne". Natomiast strugnica w dobrej cenie, którą widziałem w markecie budowlanym była z kolei nie do użycia (bałem się że się rozleci jak się o nią oprę).

Czym właściwie jest strugnica/ heblownica? Jest to masywny stół z twardego drewna najlepiej bukowego lub dębowego, o blacie w kształcie wydłużonego prostokąta. Dla strugnicy charakterystyczne są drewniane imadła montowane na krawędzi, z reguły dwa. W mocowaniu obrabianych elementów drewnianych pomagają tzw. imaki czyli drewniane lub metalowe kołki wkładane w otwory w blacie roboczym. Otworów jest tyle że możliwe jest mocowanie różnych rozmiarów desek, bali etc. Mniejsze kawałki drewna wkładać można bezpośrednio do imadeł. Warto wspomnieć o jednym prostym, ale bardzo praktycznym elemencie w strugnicach. Otóż zgodnie z tradycją, w blacie mają one długie wąskie korytko - żeby narzędzia nie spadały ze stołu...

Nie ma co opisywać - najlepiej zobaczyć na zdjęciu (ze strony www.do-drewna.pl).

Typów strugnic, pomysłów na jej konstrukcję jest chyba tyle co stolarzy ;-). Zapraszam do internetu, wpisujcie angielską nazwę "workbench", jest kilka fajnych projektów w galerii Google Sketchup. Ja właśnie w wolnych chwilach robię swoją trochę profanując ideeę - bo z drewna sosnowego. Na wiosnę skończę,- pokażę ;-).

Etykiety:

heblownica,

narzędzia do warsztatu,

stół stolarza,

strugnica

27 października 2009

Dawne techniki: klejenie klejem stolarskim

Postanowiłem przypomnieć jak kiedyś radzono sobie, kiedy nie było Wikolu, Ośmiorniczki, Pattexu i całej masy artykułów jakie teraz mamy w sklepach z materiałami budowlanymi. Dzisiaj często (w pewnym sensie błędnie) mówi się tak potocznie na kleje, które kleją drewno.

Otóż klej stolarski (znany tez jako perełkowy, kostny, skórny, plus odmiany - króliczy, rybi) jest dostępny i obecnie w bardziej specjalistycznych sklepach i dalej używany do renowacji mebli, produkcji mebli stylowych - generalnie przez stolarzy pasjonatów. Określany czasem jako "klej glutynowy" ze względu na główny składnik - glutynę.

Niestety kleje tego typu mają mniejszą odpornośc na wilgoć niż wiele współczesnych wynalazków chemicznych, dlatego też stosowane mogą być w pomieszczeniach zamkniętych, w meblarstwie. Nadają się do klejenia drewna, papieru, tkanin. Jadnak z zalet trzeba wymienić dużą wytrzymałość w warunkach suchych, odporność na starzenie spoin, krótki czas wiązania, sprężystość.

Klej stolarski jest w 100% naturalny, produkowany z naturalnych surowców produkowany z kości i chrząstek zwierzęcych. Uzyskuje się go poprzez długie wygotowanie zmielonego surowca w wodzie. Wysuszony, w formie granulatu, (dawniej również tabliczek) w takiej postaci kierowany do handlu.

Praca z klejem stolarskim to mały rytuał - nie wystarczy wycisnąć z tubki i kleić...

Sposób użycia.

Zwykle wsypuje się go do zimnej wody w stosunku 1:1 i miesza. Po godzinie, dwóch kiedy klej całkowicie wchłonie wodę, należy go podgrzewać. Podgrzewanie powinno odbywać się w łaźni wodnej w temp. 70 - 80°C w czasie 15 - 30 min. Absolutnie nie wolno go zagotować. Nie powinno się go podgrzewać w naczyniach żelaznych - brzydko ciemnieje. Kleimy - ale roztwór powinien mieć podczas aplikowania około 40-50 st. C. Powinno się przygotować tyle kleju ile nam potrzeba - nie za bardzo nadaje się do przechowywania.

Jak widać zabiera to nieco czasu, kiedyś nie było większego wyboru, ludzie pracujący z drewnem byli niejako skazani na tą technikę. Dzisiaj to zabawa jak pisałem dla pasjonatów, nie mniej jednak warto wiedzieć co kiedyś ludzie mieli na myśli mówiąc "klej stolarski".

Otóż klej stolarski (znany tez jako perełkowy, kostny, skórny, plus odmiany - króliczy, rybi) jest dostępny i obecnie w bardziej specjalistycznych sklepach i dalej używany do renowacji mebli, produkcji mebli stylowych - generalnie przez stolarzy pasjonatów. Określany czasem jako "klej glutynowy" ze względu na główny składnik - glutynę.

Niestety kleje tego typu mają mniejszą odpornośc na wilgoć niż wiele współczesnych wynalazków chemicznych, dlatego też stosowane mogą być w pomieszczeniach zamkniętych, w meblarstwie. Nadają się do klejenia drewna, papieru, tkanin. Jadnak z zalet trzeba wymienić dużą wytrzymałość w warunkach suchych, odporność na starzenie spoin, krótki czas wiązania, sprężystość.

Klej stolarski jest w 100% naturalny, produkowany z naturalnych surowców produkowany z kości i chrząstek zwierzęcych. Uzyskuje się go poprzez długie wygotowanie zmielonego surowca w wodzie. Wysuszony, w formie granulatu, (dawniej również tabliczek) w takiej postaci kierowany do handlu.

Praca z klejem stolarskim to mały rytuał - nie wystarczy wycisnąć z tubki i kleić...

Sposób użycia.

Zwykle wsypuje się go do zimnej wody w stosunku 1:1 i miesza. Po godzinie, dwóch kiedy klej całkowicie wchłonie wodę, należy go podgrzewać. Podgrzewanie powinno odbywać się w łaźni wodnej w temp. 70 - 80°C w czasie 15 - 30 min. Absolutnie nie wolno go zagotować. Nie powinno się go podgrzewać w naczyniach żelaznych - brzydko ciemnieje. Kleimy - ale roztwór powinien mieć podczas aplikowania około 40-50 st. C. Powinno się przygotować tyle kleju ile nam potrzeba - nie za bardzo nadaje się do przechowywania.

Jak widać zabiera to nieco czasu, kiedyś nie było większego wyboru, ludzie pracujący z drewnem byli niejako skazani na tą technikę. Dzisiaj to zabawa jak pisałem dla pasjonatów, nie mniej jednak warto wiedzieć co kiedyś ludzie mieli na myśli mówiąc "klej stolarski".

26 października 2009

Czym się różni diax od szlifierki kątowej, co to jest bruzdownica?

Piszę to dlatego, ponieważ często słysząc nazwy szlifierka kątowa, diax (diaks?), gumówka nie do końca byłem pewien czy jest różnica pomiędzy tymi urządzeniami. Postanowiłem to ostatecznie wyjaśnić - za pomocą internetu. I tu zdziwienie - nie było to wcale proste. Wprawdzie znalazłem oferty sprzedaży kilku urządzeń pod nazwą diax, były to szlifierki z tarczą mocowaną na osi silnika (w kątówce - na przekładni stożkowej), często z napędem pneumatycznym. Natomiast jeszcze częściej ludność polska określa mianem diaxa zwykłe kątówki. No właśnie trzeba się umówić, że obecnie diax to po prostu szlifierka kątowa. Mało tego, są w kraju regiony w gdzie używa się nazw flex albo gumówka. Z gumówką jest ciekawie, ponieważ są w sprzedaży duże stacjonarne urządzenia do cięcia metalu często tak określane, ale jeszcze częściej mówi się tak na szlifierkę kątową.

Dla uporządkowania: szlifierka kątowa - to elektronarzędzie, w którym silnik napędza za pośrednictwem przekładni stożkowej wrzeciono z umocowanym się elementem roboczym - osłoniętą tarczą. Służy do przecinania prętów zbrojeniowych, blachy, betonowych i ceramicznych elementów, a także do wyrównywania, szlifowania twardych powierzchni.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.

PS. nie doszukałem się genezy słowa diax, jeżeli ktoś ma do dodania, uzupełnienia, poproszę o komentarz poniżej.

Dla uporządkowania: szlifierka kątowa - to elektronarzędzie, w którym silnik napędza za pośrednictwem przekładni stożkowej wrzeciono z umocowanym się elementem roboczym - osłoniętą tarczą. Służy do przecinania prętów zbrojeniowych, blachy, betonowych i ceramicznych elementów, a także do wyrównywania, szlifowania twardych powierzchni.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.

Podobny chociaż nie do końca sprzęt to bruzdownica. Taka szlifierka kątowa, która posiada dwie równolegle pracujące tarcze cierne (diamentowe) w osłonie, zamocowane na specjalnej prowadnicy (stopie). Wspomniane tarcze wycinają rowki o ustawionej głębokości i szerokości (wymienne tulejki) w ścianach betonowych, ceglanych etc. - do montażu okablowania, rur etc. Sprzęt dla zawodowców.PS. nie doszukałem się genezy słowa diax, jeżeli ktoś ma do dodania, uzupełnienia, poproszę o komentarz poniżej.

Etykiety:

bruzdownica,

co to jest,

diaks,

flex,

gumówka,

szlifierka kątowa

24 października 2009

Pokostowanie - naturalna konserwacja drewna

Lakierów, farb, impregnatów, olejów, wosków ci u nas w sklepach dostatek, jest w czym wybierać z jednej strony dobrze, z drugiej kłopot bo nie wiadomo, który produkt/ technologia jest odpowiednia w danej chwili dla nas. Postanowiłem przypomnieć jeden z najstarszych sposobów konserwacji drewna, tym bardziej, że ostatnio chyba każdy producent farb w Polsce ma zwykły pokost w swojej ofercie.

Otóż pokost lniany jest to: produkt otrzymywany przez zagęszczenie oleju lnianego, z dodatkiem substancji przyspieszających wysychanie (tzw. sykatyw), stosowany jako środek do impregnacji drewna. Bywa też stosowany do impregnacji tynków i innych materiałów porowatych - tego tematu nie rozwijam, nie jestem osobiście do niego przekonany. Do drewna - jak najbardziej tak, ale trzeba wiedzieć kiedy, gdzie i w jaki sposób - pokost ma swoje wady i zalety. Przede wszystkim zabezpiecza przed wilgocią oraz czynnikami atmosferycznymi. Jest pochodzenia naturalnego, ekologiczny.

Podczas nakładania (gruntowania) czysty pokost trzeba rozcieńczyć, benzyną do lakierów lub jeszcze bardziej fachowo - terpentyną - w celu ułatwienia penetracji w głąb twardego drewna (stosunek 1:1). Nasączamy przy pomocy pędzla drewno, aż przestanie wyraźnie chłonąć pokost. W efekcie otrzymujemy całkiem trwałe ekologiczne zabezpieczenie - grunt. Chociaż z tą ekologią dawniej to różnie bywało bo dodawano do pokostów substancje przyspieszające wysychanie (wspomniane sykatywy) będące jakimiś związkami ołowiu. Dzisiaj producenci pokostów twierdzą zgodnie, że ich produkty są naturalne i ekologiczne, pokazując stosowne atesty...

Pokost schnie długo nawet około doby, a nawet po wyschnięciu powierzchnia może być jakiś czas lepka. Potem zaimpregnowaną powierzchnię można przeszlifować papierem ściernym, zostawić albo nakładać farby. Uwaga - szczególną cechą pokostu jest zła współpraca z nowoczesnymi materiałami takimi jak epoksydy czy poliuretany, co wymusza konsekwentne stosowanie tradycyjnych technologii i materiałów w całym procesie (czyt. farby olejne, ftalowe...)

Na prawidłowo pokostowanym materiale nie powinno być wyraźnej powłoki - jedynie matowa powierzchnia.

Można też wykańczać wyroby z drewna pokostem (zamiast lakieru, wosku), ale to zajęcie dla cierpliwych. Dlaczego - ponieważ po zagruntowaniu lekko podgrzanym pokostem z dodatkiem 25% terpentyny, po wyschnięciu po 12 godz. trzeba nałożyć 20-30 warstw czystego pokostu tamponem. Może to trwać tygodniami, bo każda warstwa musi wyschnąć. Robota dla pasjonatów.

Warto wspomnieć, że przy powierzchniach narażonych na ścieranie (podłogi, tarasy), coraz częściej zaleca się olejowanie. Właśnie - jaka jest różnica między olejami a pokostem. Najkrócej mówiąc - pokostowanie to proces jednorazowy - nasączmy drewno możliwie najgłębiej, pokost bardziej zasycha i blokuje drewno. Olej do drewna można stosować regularnie, konserwuje materiał, wsiąka i nie zatyka porów. Poza tym po każdym użyciu odświeża rysunek drewna. Olejowanie i pokostowanie to dwie różne techniki.

Czy do końca pokost chroni szkodnikami? Teoretycznie pokost powinien przed nimi jakoś zabezpieczać ale słyszałem o przypadkach kiedy źle, zbyt powierzchniowo położony nie stanowił dostatecznej bariery - robale przegryzły się do elementu drewnianego. Zostawiam to do indywidualnej oceny - chemia i pewność albo ekologia...

Otóż pokost lniany jest to: produkt otrzymywany przez zagęszczenie oleju lnianego, z dodatkiem substancji przyspieszających wysychanie (tzw. sykatyw), stosowany jako środek do impregnacji drewna. Bywa też stosowany do impregnacji tynków i innych materiałów porowatych - tego tematu nie rozwijam, nie jestem osobiście do niego przekonany. Do drewna - jak najbardziej tak, ale trzeba wiedzieć kiedy, gdzie i w jaki sposób - pokost ma swoje wady i zalety. Przede wszystkim zabezpiecza przed wilgocią oraz czynnikami atmosferycznymi. Jest pochodzenia naturalnego, ekologiczny.

Podczas nakładania (gruntowania) czysty pokost trzeba rozcieńczyć, benzyną do lakierów lub jeszcze bardziej fachowo - terpentyną - w celu ułatwienia penetracji w głąb twardego drewna (stosunek 1:1). Nasączamy przy pomocy pędzla drewno, aż przestanie wyraźnie chłonąć pokost. W efekcie otrzymujemy całkiem trwałe ekologiczne zabezpieczenie - grunt. Chociaż z tą ekologią dawniej to różnie bywało bo dodawano do pokostów substancje przyspieszające wysychanie (wspomniane sykatywy) będące jakimiś związkami ołowiu. Dzisiaj producenci pokostów twierdzą zgodnie, że ich produkty są naturalne i ekologiczne, pokazując stosowne atesty...

Pokost schnie długo nawet około doby, a nawet po wyschnięciu powierzchnia może być jakiś czas lepka. Potem zaimpregnowaną powierzchnię można przeszlifować papierem ściernym, zostawić albo nakładać farby. Uwaga - szczególną cechą pokostu jest zła współpraca z nowoczesnymi materiałami takimi jak epoksydy czy poliuretany, co wymusza konsekwentne stosowanie tradycyjnych technologii i materiałów w całym procesie (czyt. farby olejne, ftalowe...)

Na prawidłowo pokostowanym materiale nie powinno być wyraźnej powłoki - jedynie matowa powierzchnia.

Można też wykańczać wyroby z drewna pokostem (zamiast lakieru, wosku), ale to zajęcie dla cierpliwych. Dlaczego - ponieważ po zagruntowaniu lekko podgrzanym pokostem z dodatkiem 25% terpentyny, po wyschnięciu po 12 godz. trzeba nałożyć 20-30 warstw czystego pokostu tamponem. Może to trwać tygodniami, bo każda warstwa musi wyschnąć. Robota dla pasjonatów.

Warto wspomnieć, że przy powierzchniach narażonych na ścieranie (podłogi, tarasy), coraz częściej zaleca się olejowanie. Właśnie - jaka jest różnica między olejami a pokostem. Najkrócej mówiąc - pokostowanie to proces jednorazowy - nasączmy drewno możliwie najgłębiej, pokost bardziej zasycha i blokuje drewno. Olej do drewna można stosować regularnie, konserwuje materiał, wsiąka i nie zatyka porów. Poza tym po każdym użyciu odświeża rysunek drewna. Olejowanie i pokostowanie to dwie różne techniki.

Czy do końca pokost chroni szkodnikami? Teoretycznie pokost powinien przed nimi jakoś zabezpieczać ale słyszałem o przypadkach kiedy źle, zbyt powierzchniowo położony nie stanowił dostatecznej bariery - robale przegryzły się do elementu drewnianego. Zostawiam to do indywidualnej oceny - chemia i pewność albo ekologia...

Etykiety:

naturalna konserwacja drewna,

pokost,

pokost lniany,

pokostowanie

22 października 2009

Lamelownica, frezarka nutowa, fugownica, biscuit joiner - co to jest?

W zasadzie chodzi o jedno i to samo. Uznałem, że warto przybliżyć temat majsterkowiczom (zawodowcy raczej wiedzą w czym rzecz), ponieważ coraz częściej i po coraz lepszej cenie można znaleźć urządzenia jak w temacie artykułu.

Dwa słowa o technologii:

Lamelownica jako urządzenie służy do frezowania rowków na krawędziach desek lub płyt, wpustów do łączenia na tzw. kołki płaskie. Materiały tak obrabiane to drewno lite, tworzywa drzewne typu sklejka, MDF i płyty wiórowe.

Po wyfrezowaniu wpustu w krawędzi wkłada się owalne elementy jak na zdjęciu (lamelki) smaruje klejem, składa, dociska i czeka na zaschnięcie. W zasadzie tyle.

Najlepiej pokaże to film z firmy Lamello (zdjęcia również są stamtąd).

Etykiety:

biscuit joiner,

frezarka nutowa,

fugownica,

Hermann Steiner,

lamelownica

15 października 2009

Młody stary Technik

Zaskoczyło mnie nieco, kiedy przypadkiem w sieci znalazłem informację, że kultowy tytuł sprzed lat Młody Technik jest cały czas wydawany. Otóż ma się dobrze, a wiem o tym ze strony www.mt.com.pl/.

Zapraszam zainteresowanych, a szczególnie tych co z dawnych lat pamiętają dział Na warsztacie - najbardziej go lubiłem. Obecny wydawca prowadzi archiwum tej rubryki z lat 1956-1995.

Ja zapamiętałem Młodego Technika z takim logo -------------->

Teraz tytuł wygląda tak. (jest w Empikach)

I jeszcze kilka historycznych okładek. Podobno Młody Technik istnieje od 1932 roku, chociaż są rozbieżności w tym temacie.

Zapraszam zainteresowanych, a szczególnie tych co z dawnych lat pamiętają dział Na warsztacie - najbardziej go lubiłem. Obecny wydawca prowadzi archiwum tej rubryki z lat 1956-1995.

Ja zapamiętałem Młodego Technika z takim logo -------------->

I jeszcze kilka historycznych okładek. Podobno Młody Technik istnieje od 1932 roku, chociaż są rozbieżności w tym temacie.

Etykiety:

młody technik,

na warsztacie

11 października 2009

Wkrętaki, wkrętarki, bity i śrubokręty

Każdy z nas ich używa. Nie ma co - trudno o bardziej podstawowe narzędzie w domu. Wszystko zaczęło się od prostego śrubokręta płaskiego, potem wymyślono krzyżakowe, po drodze życie skomplikowano pozidrivami, imbusami i torxami, które też dzisiaj trzeba mieć, nawet jeżeli nie używamy ich często (choćby w najprostszej wersji - "zagięty pręt").

Po co tyle tego narobiono? Podobno po to, żeby różni ignoranci nie majstrowali przy urządzeniach i samodzielnie reperując jeszcze bardziej ich nie psuli. :-). To trochę żart, tak naprawdę chodziło o wygodne i mocne dokręcenie elementu. Jak sobie wspomnę sprzed lat płytko nacięte śruby płaskie, po których ślizgał się radziecki śrubokręt - brrr.

Śrubokręt, a raczej prawidłowo "wkrętak" nie stał w miejscu - rozwijał się. Ten kto obecnie dużo wkręca śrub nie wyobraża sobie pracy bez wkrętarki akumulatorowej z regulowaną prędkością obrotową. Suuuper wynalazek. Groty wkrętaków się psują, wyszczerbiają. To normalne. Łatwiej niż cały śrubokręt jest dokupić wymienne bity. Pasują do wkrętarki albo znormalizowanego ręcznego uchwytu - mało miejsca takie rozwiązanie zajmuje.No chyba że ktoś pracuje przy instalacjach elektrycznych - wtedy nie ma wyjścia - trzeba mieć dobry izolowany na całej (prawie) długości śrubokręt.

Osobiście nie wyobrażam sobie skrzynki bez kilku klasycznych śrubokrętów na własnych trzonkach. Nie ma to jak ręcznie wyczuć i dokręcić lub wykręcić element. Dobry śrubokręt nie jest tani (Stanley, Wiha czy Neotool). Warto jednak zainwestować nawet do domowego użytku w kilka podstawowych rozmiarów.

I ważne - zwracajmy uwagę na dokładne dopasowanie końcówki do nacięć. Nie ma się co spieszyć - szkoda zepsuć i potem mieć kłopot...

Najpopularniejsze nacięcia od lewej: płaskie, philips (krzyżak), pozidriv, imbus (inbus) i torx.

Więcej o śrubokrętach w słowniku Drewno i metal lub na Wikipedii.

Po co tyle tego narobiono? Podobno po to, żeby różni ignoranci nie majstrowali przy urządzeniach i samodzielnie reperując jeszcze bardziej ich nie psuli. :-). To trochę żart, tak naprawdę chodziło o wygodne i mocne dokręcenie elementu. Jak sobie wspomnę sprzed lat płytko nacięte śruby płaskie, po których ślizgał się radziecki śrubokręt - brrr.

Śrubokręt, a raczej prawidłowo "wkrętak" nie stał w miejscu - rozwijał się. Ten kto obecnie dużo wkręca śrub nie wyobraża sobie pracy bez wkrętarki akumulatorowej z regulowaną prędkością obrotową. Suuuper wynalazek. Groty wkrętaków się psują, wyszczerbiają. To normalne. Łatwiej niż cały śrubokręt jest dokupić wymienne bity. Pasują do wkrętarki albo znormalizowanego ręcznego uchwytu - mało miejsca takie rozwiązanie zajmuje.No chyba że ktoś pracuje przy instalacjach elektrycznych - wtedy nie ma wyjścia - trzeba mieć dobry izolowany na całej (prawie) długości śrubokręt.

Osobiście nie wyobrażam sobie skrzynki bez kilku klasycznych śrubokrętów na własnych trzonkach. Nie ma to jak ręcznie wyczuć i dokręcić lub wykręcić element. Dobry śrubokręt nie jest tani (Stanley, Wiha czy Neotool). Warto jednak zainwestować nawet do domowego użytku w kilka podstawowych rozmiarów.

I ważne - zwracajmy uwagę na dokładne dopasowanie końcówki do nacięć. Nie ma się co spieszyć - szkoda zepsuć i potem mieć kłopot...

Najpopularniejsze nacięcia od lewej: płaskie, philips (krzyżak), pozidriv, imbus (inbus) i torx.

Więcej o śrubokrętach w słowniku Drewno i metal lub na Wikipedii.

7 października 2009

Skrzynka z narzędziami majsterkowicza

Każdy lubiący majsterkować często zastanawia się jakie narzędzia powiniem mieć w swoim domowym warsztacie. Tym postem chciałbym otworzyć cykl porad, prezentacji, dotyczących narzędzi których mniej lub bardziej potrzebujemy. Zakładam w tym celu podstronę nasz warsztat gdzie sukcesywnie wpisywać będę informacje ze swoimi propozycjami.

Stronę dzielę na następujące sekcje:

1) podstawowe - toolbox

2) stolarskie podstawowe

3) stolarskie - więcej

4) ślusarskie podstawowe

5) ślusarskie - więcej

6) elektronarzędzia ręczne

7) elektronarzędzia stacjonarne

9) inne materiały

W każdej chwil informacje dostępne będą z paska bocznego strony głównej Narzędzia do warsztatu. W późniejszym czasie zamierzam stworzyć coś na kształt słownika - z artukułami dot. narzędzi, surowców, ogólnie ciekawych pojęć które warto rozwinąć - będę je rozwijał :-). W tej chwili zachęcam do obejrzenia propozycji - co każdy facet (niekoniecznie majsterkowicz) powinien mieć w domowej skrzynce narzędziowej.

Stronę dzielę na następujące sekcje:

1) podstawowe - toolbox

2) stolarskie podstawowe

3) stolarskie - więcej

4) ślusarskie podstawowe

5) ślusarskie - więcej

6) elektronarzędzia ręczne

7) elektronarzędzia stacjonarne

9) inne materiały

W każdej chwil informacje dostępne będą z paska bocznego strony głównej Narzędzia do warsztatu. W późniejszym czasie zamierzam stworzyć coś na kształt słownika - z artukułami dot. narzędzi, surowców, ogólnie ciekawych pojęć które warto rozwinąć - będę je rozwijał :-). W tej chwili zachęcam do obejrzenia propozycji - co każdy facet (niekoniecznie majsterkowicz) powinien mieć w domowej skrzynce narzędziowej.

5 października 2009

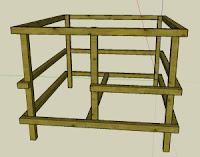

CAD dla majsterkowicza i projekt altany

Do czasu aż zapadła decyzja żeby altankę. Nikt nie był pewien jak ma ona wyglądać, ile i jakiego materiału trzeba przygotować. Postanowiłem wypróbować wtedy Google Sketchup (na forach wszyscy krzyczeli, że taki prosty). Faktycznie jest - po lekturze elementarnego przewodnika video, zacząłem rysować projekt - krok po kroku, od szkieletu, poprzez finalną wizualizację i naprawdę nie było to trudne. W końcu zainteresowani zobaczyli projekt i powiedzieli - jest OK.

Co mi daje Sketchup - przede wszystkim widzę co powstanie, mogę eksperymentować, poprawiać i wymierzyć wszystko wirtualną miarką. W przypadku altany było to tak:

1. Najpierw rozrysowałem szkielet, żeby wiedzieć ile belek i jak grubych trzeba zamówić. Pracę zapisywałem w etapach, żeby ewentualnie móc wrócić i modyfikować.

1. Najpierw rozrysowałem szkielet, żeby wiedzieć ile belek i jak grubych trzeba zamówić. Pracę zapisywałem w etapach, żeby ewentualnie móc wrócić i modyfikować.  2. Po kolei narysowałem pozostałe elementy, nałożyłem teksturę, żeby obraz był bliższy rzeczywistości. Powstał projekt 3D tak, że można sobie obejrzeć go ze wszystkich stron.

2. Po kolei narysowałem pozostałe elementy, nałożyłem teksturę, żeby obraz był bliższy rzeczywistości. Powstał projekt 3D tak, że można sobie obejrzeć go ze wszystkich stron. 4. Projekt altany załączam, ale... nie jest idealny. Na pewno jednak spełnił swoje zadanie ponieważ znacząco ułatwił zadanie, chociaż brakuje mu kilku szczegółów... Plik do pobrania jest tutaj.

Zachęcam do wypróbowania tego programu. Jeżeli ktoś majsterkuje, zastanawia się jak zbudować zjeżdżalnię dla dzieci, ławkę ogrodową, chce przebudować dom - Sketchup z pewnością się przyda.

Subskrybuj:

Posty (Atom)